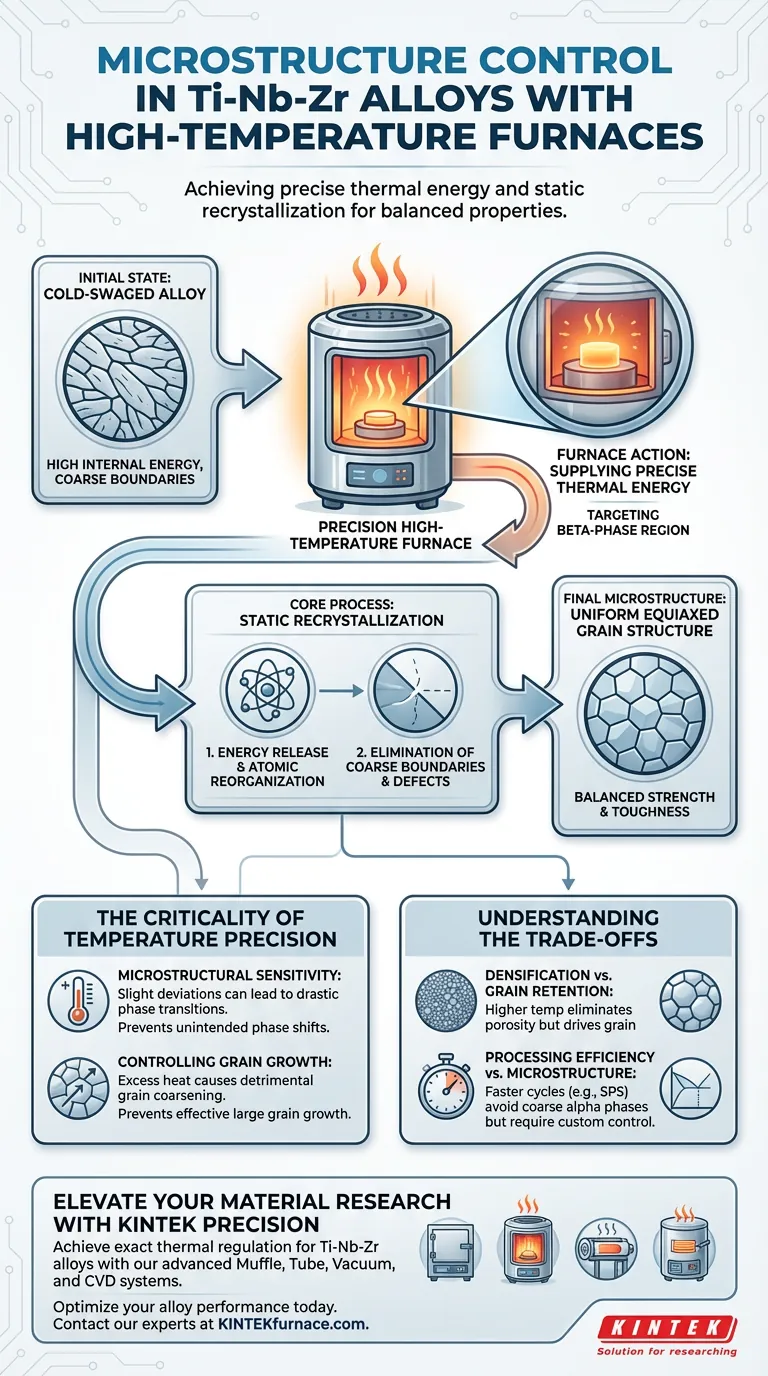

Los hornos de alta temperatura de laboratorio logran el control de la microestructura al suministrar la energía térmica precisa requerida para desencadenar la recristalización estática dentro de la aleación. Al calentar el material específicamente dentro de la región de la fase beta, estos hornos liberan la alta energía interna almacenada en estructuras conformadas en frío. Este proceso transforma el material, eliminando los límites de grano padre gruesos y resultando en una estructura de grano uniforme y equiaxial que equilibra la resistencia y la tenacidad.

Conclusión Principal El horno actúa como una herramienta de precisión para la liberación de energía y la reorganización estructural, no solo para calentar. Su función principal es inducir la recristalización estática para reemplazar las estructuras inconsistentes y de alta energía conformadas en frío con una microestructura homogeneizada y equiaxial.

Mecanismos de Transformación Estructural

Apuntando a la Región de la Fase Beta

Para alterar eficazmente la microestructura de las aleaciones de Ti-Nb-Zr, el horno debe alcanzar temperaturas específicas de tratamiento de solución. El objetivo es calentar la aleación dentro de la región de la fase beta. Esta ventana térmica específica proporciona la energía de activación necesaria para iniciar cambios a nivel atómico.

Desencadenando la Recristalización Estática

Las aleaciones de Ti-Nb-Zr que han sido conformadas en frío poseen alta energía interna debido a la deformación. El horno utiliza calor para desencadenar la recristalización estática. Este mecanismo consume la energía interna almacenada para nucleiar y hacer crecer granos nuevos y libres de defectos.

Eliminación de Límites Gruesos

Una función crítica de este procesamiento térmico es la eliminación de defectos estructurales. El proceso de recristalización elimina eficazmente los límites de grano padre originales gruesos. La eliminación de estos límites es esencial para prevenir fallos prematuros y garantizar un rendimiento mecánico consistente.

Optimización de la Morfología del Grano

Logro de Granos Equiaxiales

El objetivo final del control de la microestructura en este contexto es la uniformidad. Un control adecuado del horno produce una estructura de grano equiaxial uniforme. A diferencia de los granos alargados o irregulares, los granos equiaxiales proporcionan propiedades isotrópicas, lo que significa que el material se comporta de manera consistente independientemente de la dirección de la carga.

Equilibrio de Propiedades Mecánicas

La microestructura dicta directamente el rendimiento. Al estandarizar la estructura del grano, el horno optimiza el equilibrio entre resistencia y tenacidad. Esto asegura que la aleación sea lo suficientemente robusta para resistir la deformación y, al mismo tiempo, lo suficientemente dúctil para absorber energía sin fracturarse.

La Criticidad de la Precisión de la Temperatura

Gestión de la Sensibilidad Microestructural

Las aleaciones a base de titanio son extremadamente sensibles a las variaciones térmicas. Incluso ligeras desviaciones en la temperatura de mantenimiento pueden provocar transiciones drásticas en los tipos de microestructura. Los hornos de precisión evitan cambios de fase no deseados que podrían comprometer la integridad del material.

Control del Crecimiento del Grano

Si bien el calor es necesario para la recristalización, el exceso de calor es perjudicial. Si la temperatura excede la ventana óptima, el material corre el riesgo de agrandamiento del grano. Una regulación precisa asegura que los granos se recristalicen sin crecer excesivamente, lo que reduciría la resistencia a la fluencia del material.

Comprensión de las Compensaciones

Densificación vs. Retención de Grano

En el procesamiento térmico, a menudo existe un conflicto entre la eliminación de defectos y el mantenimiento de granos finos. Las temperaturas más altas son excelentes para eliminar la porosidad y garantizar una densidad completa. Sin embargo, estas mismas temperaturas impulsan un rápido crecimiento del grano, lo que degrada las propiedades mecánicas.

Eficiencia de Procesamiento vs. Microestructura

Técnicas como la Sinterización por Plasma de Chispa (SPS) ofrecen ciclos más cortos que los métodos tradicionales. Si bien un procesamiento más rápido ayuda a evitar la formación de fases alfa gruesas, requiere estrategias de control distintas. La compensación a menudo se encuentra entre la velocidad del ciclo y la capacidad de personalizar estrictamente la microestructura dentro de los límites de la transus beta.

Tomando la Decisión Correcta para su Objetivo

Para lograr los resultados deseados con aleaciones de Ti-Nb-Zr, alinee los parámetros de su horno con sus objetivos mecánicos específicos:

- Si su enfoque principal es el Equilibrio Resistencia-Tenacidad: Apunte a la región de la fase beta para inducir la recristalización estática, asegurando la formación de granos equiaxiales uniformes.

- Si su enfoque principal es la Eliminación de Defectos: Seleccione una temperatura lo suficientemente alta para eliminar la porosidad, pero estrictamente limitada para evitar el agrandamiento del grano.

El éxito radica en utilizar el horno no solo como un calentador, sino como un regulador preciso de la energía interna y la estabilidad de fase de la aleación.

Tabla Resumen:

| Fase de Transformación | Mecanismo Involucrado | Resultado Estructural |

|---|---|---|

| Región de la Fase Beta | Activación Térmica Precisa | Inicio de la reorganización a nivel atómico |

| Recristalización | Liberación de Energía Interna | Eliminación de límites de grano padre gruesos |

| Refinamiento del Grano | Morfismo Isotrópico | Estructura de grano equiaxial uniforme |

| Equilibrio de Propiedades | Regulación Térmica | Relación optimizada de resistencia y tenacidad |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el equilibrio perfecto de resistencia y tenacidad en aleaciones de Ti-Nb-Zr requiere más que solo calor: requiere una regulación térmica exacta. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona los sistemas avanzados de Muffle, Tubo, Vacío y CVD necesarios para un control preciso de la microestructura.

Ya sea que necesite gestionar el crecimiento del grano o inducir la recristalización estática, nuestros hornos de alta temperatura de laboratorio personalizables están diseñados para satisfacer sus demandas de investigación únicas. ¡Optimice el rendimiento de su aleación hoy mismo: Contacte a nuestros expertos en KINTEK!

Guía Visual

Referencias

- Chan-Byeol Han, Dong‐Geun Lee. Effect of Oxygen on Static Recrystallization Behaviors of Biomedical Ti-Nb-Zr Alloys. DOI: 10.3390/met14030333

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se clasifican los hornos de vacío según el diseño de la cámara? Explore los tipos horizontal, vertical y de carga inferior

- ¿Cómo se utilizan los hornos de vacío en el postprocesamiento de la fabricación aditiva? Desbloquee piezas metálicas de alto rendimiento

- ¿Qué tareas de mantenimiento se requieren para los hornos de temple con fondo móvil? Garantizar el rendimiento máximo y la seguridad

- ¿Puede describir un ejemplo de proceso utilizando un horno de temple al vacío? Logre un endurecimiento limpio y preciso del metal

- ¿Para qué se utilizan los hornos de vacío de alta temperatura? Esencial para la industria aeroespacial, médica y electrónica

- ¿Cuál es la función de un horno de vacío vertical en la purificación del Cloruro de Rubidio? Lograr altos rendimientos de pureza

- ¿Cuáles son las características clave de diseño de un horno de vacío? Optimice su procesamiento de materiales a alta temperatura

- ¿Por qué un sistema de desgasificación de alto vacío es esencial para las muestras en polvo? Garantiza datos precisos de adsorción de agua