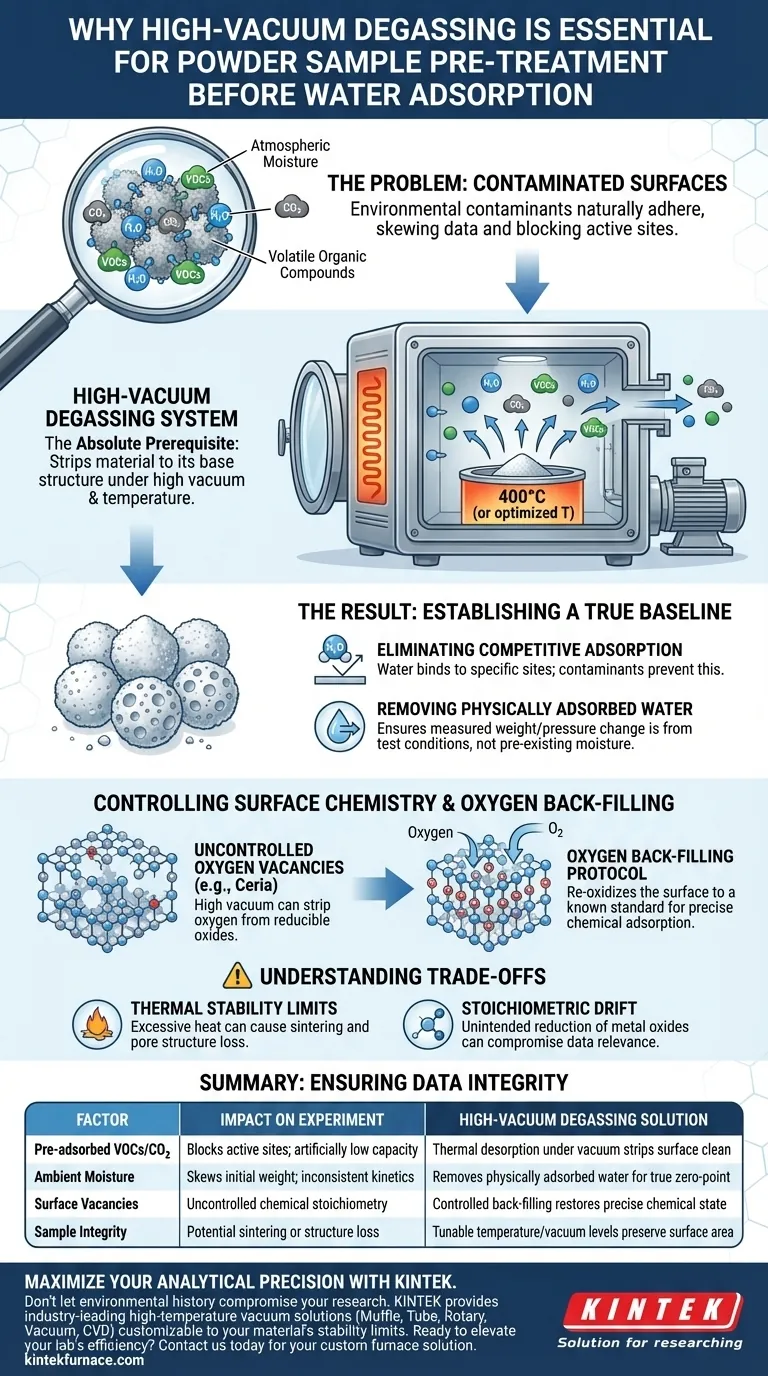

La desgasificación de alto vacío es el requisito previo absoluto para garantizar la validez de los datos de adsorción de agua. Este proceso elimina los contaminantes ambientales —específicamente dióxido de carbono pre-adsorbido, compuestos orgánicos volátiles (COV) y humedad atmosférica— que se adhieren naturalmente a las superficies del polvo. Al someter la muestra a alto vacío, típicamente a temperaturas elevadas alrededor de 400 °C, se despoja eficazmente el material hasta su estructura química base.

Un experimento exitoso requiere un punto de partida conocido. La desgasificación de alto vacío proporciona un estado superficial inicial limpio y bien definido, asegurando que sus datos midan las propiedades intrínsecas del material en lugar de su historial ambiental.

Establecimiento de una Línea Base Real

La función principal de la desgasificación de alto vacío es "restablecer" la muestra. Sin este paso, sus resultados se verán sesgados por la capa invisible de contaminación que existe en casi todos los polvos expuestos al aire.

Eliminación de la Adsorción Competitiva

Los experimentos de adsorción de agua miden cómo las moléculas de agua interactúan con sitios específicos en la superficie de su material.

Si estos sitios ya están ocupados por CO2 o COVs, el agua no puede unirse a ellos. Esto conduce a lecturas de capacidad de adsorción artificialmente bajas y datos cinéticos incorrectos.

Eliminación del Agua Físicamente Adsorbida

Los polvos son higroscópicos y retienen naturalmente la humedad ambiental.

La desgasificación elimina esta agua "físicamente adsorbida". Esto asegura que cualquier cambio de peso o caída de presión medido durante su experimento se deba a las condiciones de prueba, y no a la liberación de humedad preexistente.

Control de la Química de Superficie

Más allá de la simple limpieza, los protocolos avanzados de desgasificación le permiten controlar estrictamente la estequiometría química de la superficie. Esto es vital para materiales donde los defectos superficiales juegan un papel en la reactividad.

La Importancia del Relleno de Oxígeno

Para los óxidos reducibles, como el dióxido de cerio, la alta temperatura y el vacío pueden alterar el equilibrio de oxígeno del material.

Si bien el vacío elimina los contaminantes, también puede despojar al oxígeno de la red, creando vacantes de oxígeno incontroladas.

Creación de un Estado Bien Definido

Para contrarrestar esto, un protocolo específico implica rellenar la cámara con oxígeno después de la desgasificación inicial.

Esto reoxida la superficie a un estándar conocido. El resultado es una superficie prístina y químicamente precisa, lista para estudios precisos de adsorción química.

Comprensión de las Compensaciones

Si bien es esencial, la desgasificación de alto vacío es un proceso agresivo que debe ajustarse a su material específico.

Límites de Estabilidad Térmica

El tratamiento estándar de 400 °C es efectivo para cerámicas robustas, pero puede ser destructivo para materiales sensibles.

El calor excesivo puede causar sinterización, donde las partículas se fusionan. Esto reduce drásticamente el área superficial y altera la estructura de poros que intenta medir.

Deriva Estequiométrica

Como se ve con el dióxido de cerio, los entornos de vacío pueden reducir inadvertidamente los óxidos metálicos.

Si no realiza los pasos de restauración necesarios (como el relleno de oxígeno), puede estar probando un material con una densidad de defectos diferente a la prevista, lo que compromete la relevancia de sus datos.

Garantía de la Integridad de los Datos en sus Experimentos

Para lograr resultados reproducibles, su estrategia de pretratamiento debe alinearse con la naturaleza química de su polvo.

- Si su enfoque principal es la capacidad general: Asegúrese de que la temperatura sea lo suficientemente alta para desorber agua y COVs, pero lo suficientemente baja para evitar la sinterización.

- Si su enfoque principal es la química de superficie (por ejemplo, Ceria): Implemente un paso de relleno de oxígeno después de la desgasificación para estandarizar la concentración de vacantes de oxígeno.

Al definir rigurosamente su estado superficial inicial, transforma sus datos de una estimación aproximada a una medición científica precisa.

Tabla Resumen:

| Factor | Impacto en el Experimento | Solución de Desgasificación de Alto Vacío |

|---|---|---|

| COVs/CO2 Pre-adsorbidos | Bloquea sitios activos; capacidad artificialmente baja | La desorción térmica bajo vacío limpia la superficie |

| Humedad Ambiental | Sesga el peso inicial; cinética inconsistente | Elimina el agua físicamente adsorbida para un punto cero real |

| Vacantes de Superficie | Estequiometría química incontrolada | El relleno controlado restaura el estado químico preciso |

| Integridad de la Muestra | Posible sinterización o pérdida de estructura | Niveles de temperatura/vacío ajustables preservan el área superficial |

Maximice la Precisión de su Análisis con KINTEK

No permita que el historial ambiental comprometa su investigación. KINTEK ofrece soluciones de vacío de alta temperatura líderes en la industria, diseñadas para proporcionar los estados superficiales iniciales bien definidos que sus experimentos exigen.

Respaldados por I+D y fabricación de expertos, ofrecemos una suite completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables a los límites de estabilidad de su material y requisitos de estequiometría específicos. Ya sea que esté tratando óxidos reducibles sensibles o cerámicas robustas, nuestros sistemas garantizan que sus datos reflejen las propiedades intrínsecas del material.

¿Listo para elevar la eficiencia de su laboratorio? Contáctenos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Cómo afecta el proceso de enfriamiento en aceite en un horno especializado al acero para rodamientos? Optimizar la dureza microestructural

- ¿Cuáles son las ventajas del aislamiento totalmente de fieltro? Aumente la eficiencia y la precisión en procesos de alta temperatura

- ¿Qué métodos se utilizan para enfriar piezas después del tratamiento térmico en horno de vacío? Optimice las propiedades de su metal

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué se selecciona la lámina amorfa para soldadura fuerte de Ni-25Cr-6P-1.5Si-0.5B-1.5Mo? Optimizar la eficiencia y calidad de la soldadura fuerte

- ¿Cuál es la función principal del equipo de nitruración por plasma al vacío industrial? Mejora el rendimiento y la durabilidad del acero para herramientas

- ¿Cuáles son las ventajas de los hornos de alto vacío? Consiga la máxima pureza y control

- ¿Cómo mejora el carburado al vacío la eficiencia operativa? Aumente la velocidad, la calidad y el ahorro de costes