El proceso de enfriamiento en aceite actúa como un desencadenante estructural controlado, enfriando rápidamente el acero para rodamientos desde un estado calentado para transformarlo en un componente endurecido y duradero. Específicamente, al enfriar el acero desde una temperatura de austenización de aproximadamente 840°C utilizando aceite, el proceso convierte la microestructura interna de austenita a martensita, mitigando activamente los riesgos de daños físicos.

El valor fundamental del enfriamiento en aceite radica en su tasa de enfriamiento "moderada". Logra un equilibrio crítico: es lo suficientemente rápido como para endurecer la matriz de acero, pero lo suficientemente controlado como para prevenir el agrietamiento y la distorsión severa causados por métodos de enfriamiento más agresivos.

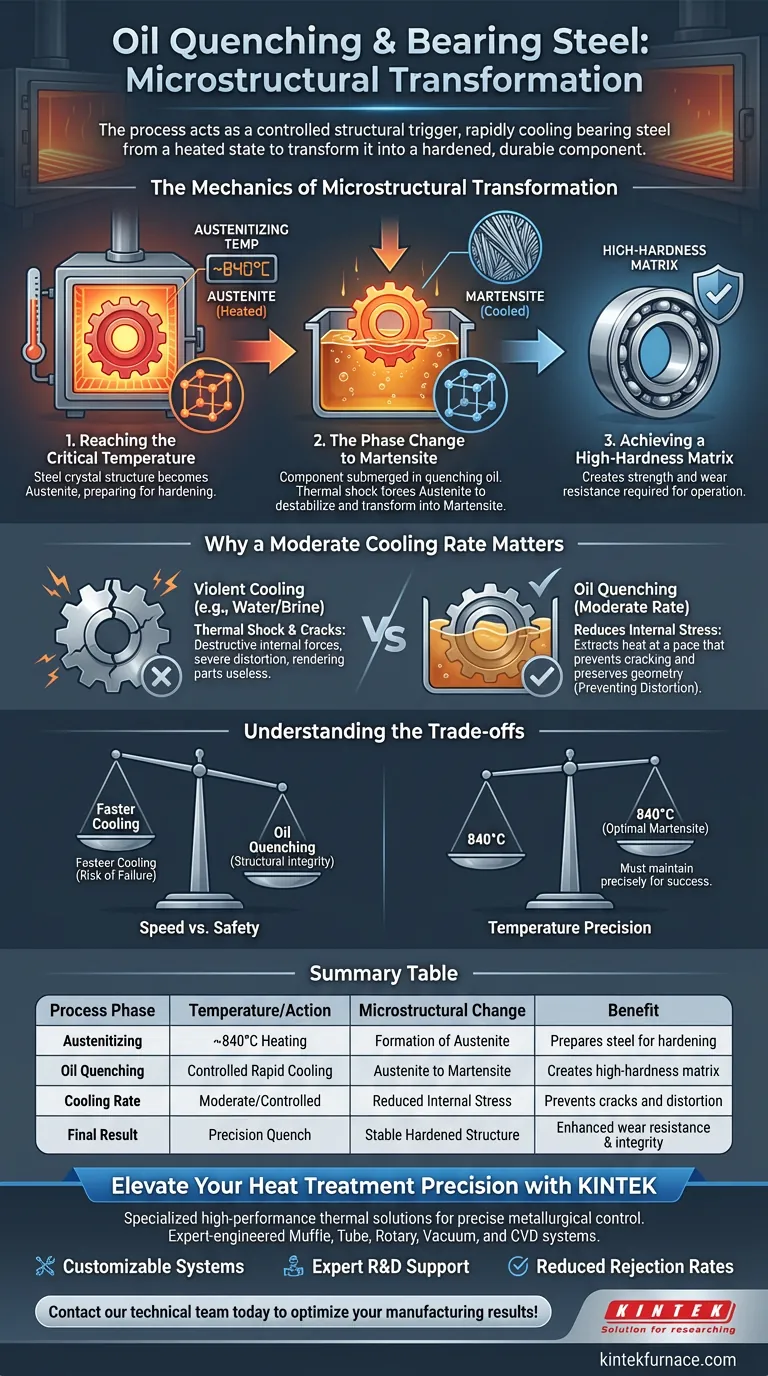

La Mecánica de la Transformación Microestructural

Alcanzar la Temperatura Crítica

El proceso de transformación comienza calentando el acero para rodamientos a una temperatura de austenización de aproximadamente 840°C. En este pico térmico, la estructura cristalina del acero se convierte en austenita, una fase necesaria para preparar el metal para el endurecimiento.

El Cambio de Fase a Martensita

Una vez que el componente se sumerge en el aceite de enfriamiento, la temperatura desciende rápidamente. Este choque térmico obliga a la austenita a desestabilizarse y transformarse en martensita.

Lograr una Matriz de Alta Dureza

La formación de martensita es el objetivo final de este proceso. Este cambio microestructural crea una matriz de alta dureza, dotando al acero para rodamientos de la resistencia y la resistencia al desgaste requeridas para la operación.

Por Qué Importa una Tasa de Enfriamiento Moderada

Evitar el Choque Térmico

Si el acero para rodamientos se enfría de manera demasiado violenta, las fuerzas internas se vuelven destructivas. La contracción rápida puede provocar la formación de grietas de enfriamiento, inutilizando la pieza.

Reducir el Estrés Interno

El horno especializado utiliza aceite porque proporciona una tasa de enfriamiento moderada. A diferencia del agua o la salmuera, el aceite extrae el calor a un ritmo que reduce eficazmente las tensiones de enfriamiento en todo el componente.

Prevenir la Distorsión

La precisión dimensional es fundamental para los rodamientos. La naturaleza controlada del enfriamiento en aceite asegura que la pieza se endurezca sin sufrir distorsiones severas, preservando la geometría del componente.

Comprender los Compromisos

Velocidad vs. Seguridad

Si bien los medios de enfriamiento más rápidos podrían producir teóricamente una superficie más dura, aumentan drásticamente el riesgo de falla inmediata. El enfriamiento en aceite acepta una tasa ligeramente más lenta para priorizar la integridad estructural del acero.

Precisión de la Temperatura

El éxito de esta transformación depende en gran medida de la precisión del calentamiento inicial. Si el horno no mantiene con precisión la temperatura de austenización de 840°C, el enfriamiento en aceite no puede inducir la transformación martensítica óptima.

Tomar la Decisión Correcta para Su Proceso

Dependiendo de sus objetivos de fabricación específicos, la utilidad del horno de enfriamiento en aceite varía.

- Si su enfoque principal es la fiabilidad estructural: Priorice el enfriamiento en aceite para minimizar la tasa de rechazo causada por grietas y deformaciones durante la fase de endurecimiento.

- Si su enfoque principal es la dureza del material: Asegúrese de que su horno mantenga consistentemente la línea de base de austenización de 840°C para maximizar el volumen de martensita formado durante el enfriamiento.

Al controlar el descenso térmico, convierte una pieza de acero en bruto en un componente de precisión capaz de soportar cargas inmensas.

Tabla Resumen:

| Fase del Proceso | Temperatura/Acción | Cambio Microestructural | Beneficio |

|---|---|---|---|

| Austenización | Calentamiento ~840°C | Formación de Austenita | Prepara el acero para el endurecimiento |

| Enfriamiento en Aceite | Enfriamiento Rápido Controlado | Austenita a Martensita | Crea una matriz de alta dureza |

| Tasa de Enfriamiento | Moderada/Controlada | Estrés Interno Reducido | Previene grietas y distorsión |

| Resultado Final | Enfriamiento de Precisión | Estructura Endurecida Estable | Resistencia al desgaste e integridad mejoradas |

Mejore la Precisión de su Tratamiento Térmico con KINTEK

No comprometa la integridad estructural. En KINTEK, nos especializamos en soluciones térmicas de alto rendimiento diseñadas para un control metalúrgico preciso. Ya sea que esté enfriando acero para rodamientos o desarrollando materiales avanzados, nuestros sistemas de mufla, tubulares, rotatorios, de vacío y CVD diseñados por expertos brindan la precisión de temperatura que su laboratorio exige.

¿Por qué elegir KINTEK?

- Sistemas Personalizables: Adaptados a sus requisitos específicos de austenización y enfriamiento.

- Soporte Experto de I+D: Benefíciese de décadas de excelencia en fabricación.

- Tasas de Rechazo Reducidas: Logre la transformación martensítica perfecta sin distorsión.

Póngase en contacto con nuestro equipo técnico hoy mismo para descubrir cómo nuestros hornos de alta temperatura personalizables pueden optimizar sus resultados de fabricación.

Guía Visual

Referencias

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son los niveles de vacío típicos para hornos de vacío medio, alto y ultra-alto? Optimice la eficiencia de su proceso

- ¿Cuáles son las ventajas de la soldadura fuerte al vacío? Consiga uniones limpias, fuertes y sin tensiones

- ¿Cómo afecta el ciclo de precalentamiento de escaneo rápido de alta potencia a la calidad del material? Estabilizar PBF-EB y prevenir grietas

- ¿Por qué se utiliza equipo de fusión por arco al vacío para aleaciones reforzadas con TaC y TiC? Logrando pureza y precisión térmica

- ¿Cuáles son algunas aplicaciones comunes del grafito en hornos de vacío? Esencial para el procesamiento a alta temperatura

- ¿Por qué se utiliza un horno de vacío de laboratorio con protección de nitrógeno para la deshidratación de alúmina? Garantizar superficies de alta pureza

- ¿Qué papel juega un horno de sinterización al vacío en la formación de la estructura 'núcleo-borde' en los cermets de Ti(C,N)-FeCr?

- ¿Qué factores son críticos para el diseño y la selección de un elemento calefactor para horno de vacío? Optimizar para el rendimiento y la longevidad