En los hornos de vacío, el grafito es el material fundamental que permite procesos extremos de alta temperatura. Sus aplicaciones más comunes son como elementos calefactores que generan el calor, aislamiento de fieltro que lo contiene, y los accesorios internos, rejillas y retortas que sostienen las piezas de trabajo que se están tratando. Estos componentes son esenciales para industrias que van desde la aeronáutica hasta la fabricación de semiconductores.

Si bien muchos materiales pueden soportar altas temperaturas, el grafito es excepcionalmente adecuado para hornos de vacío debido a su extraordinaria capacidad de aumentar su resistencia a medida que sube la temperatura, todo ello mientras permanece estable en un ambiente no oxidante. Comprender sus propiedades es clave para entender el procesamiento moderno de materiales a alta temperatura.

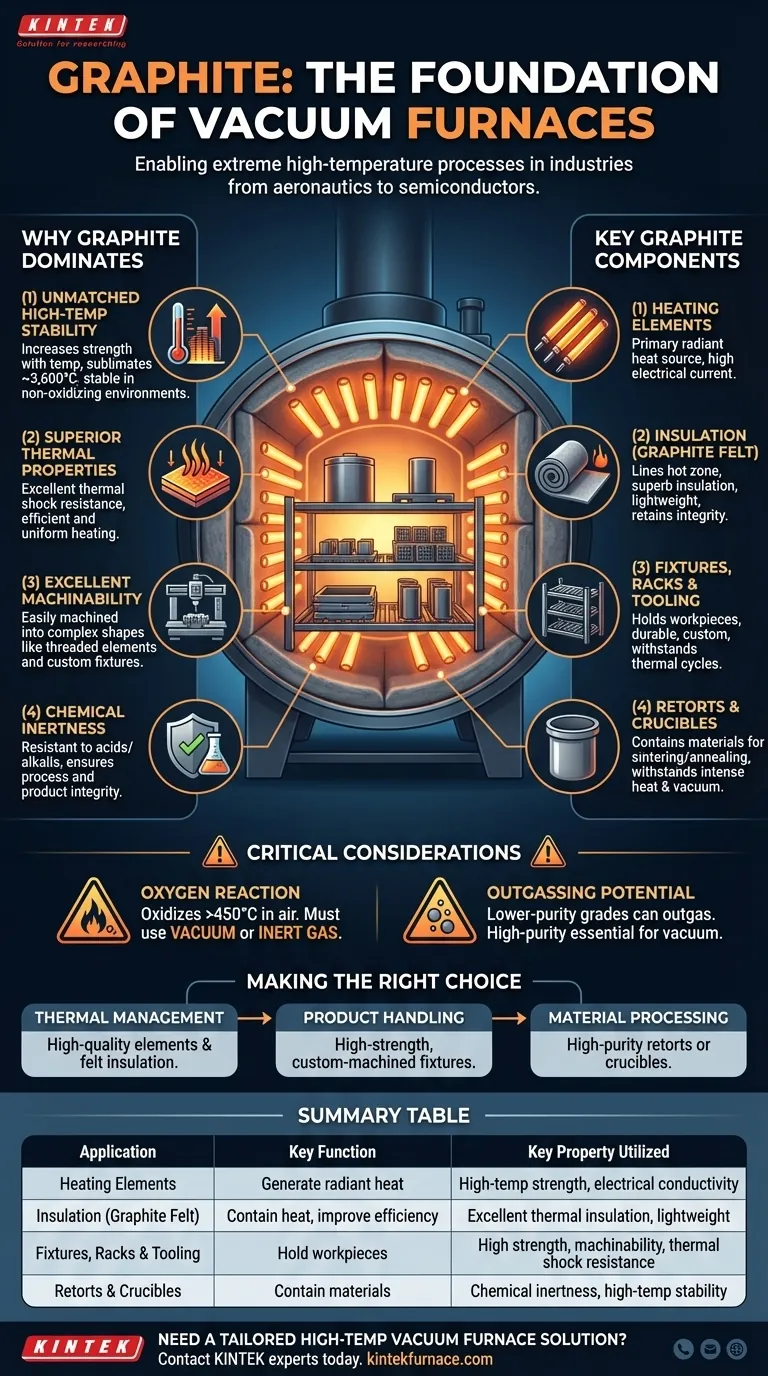

Por qué el grafito domina en los hornos de vacío

El grafito no es solo una opción entre muchas; su combinación específica de propiedades lo convierte en la elección predeterminada para las zonas más calientes de los hornos de vacío y de atmósfera inerte.

Estabilidad inigualable a altas temperaturas

El grafito no se funde a presión atmosférica. En cambio, se sublima (se convierte directamente en gas) a temperaturas que se aproximan a los 3.600°C.

Críticamente, su resistencia mecánica en realidad aumenta con la temperatura, alcanzando su punto máximo alrededor de los 2.500°C. Esto es lo opuesto a los metales, que se debilitan a medida que se calientan.

Propiedades térmicas superiores

El grafito exhibe una excelente resistencia al choque térmico. Puede soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse, un atributo vital para los componentes del horno.

Su gran área de radiación también contribuye a un calentamiento eficiente y uniforme dentro de la cámara del horno.

Excelente maquinabilidad y resistencia

A pesar de su resistencia, el grafito es relativamente blando y puede ser fácilmente mecanizado en formas complejas como elementos calefactores roscados o portadores de productos intrincados.

Esto permite la creación de accesorios y piezas de horno personalizados adaptados a procesos específicos como el tratamiento térmico, la soldadura fuerte o la sinterización.

Inercia química

El grafito es altamente resistente al ataque químico de ácidos, álcalis y la mayoría de los agentes corrosivos, asegurando la integridad tanto del horno como del producto. Esto lo hace ideal para contener materiales durante procesos sensibles.

Un desglose de los componentes clave de grafito

Estas propiedades fundamentales se traducen directamente en los roles críticos que desempeña el grafito dentro de un horno.

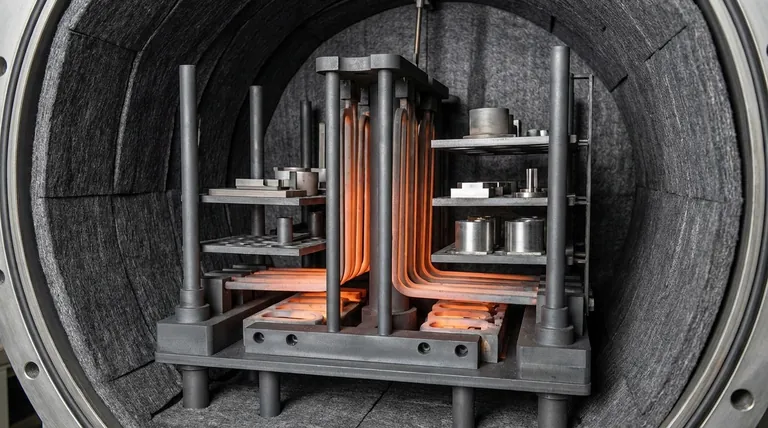

Elementos calefactores

El grafito es la principal fuente de calor radiante en la mayoría de los hornos de vacío. Se mecaniza en varillas o placas que brillan cuando se les pasa una corriente eléctrica alta, calentando eficientemente la cámara del horno.

Aislamiento (fieltro de grafito)

Para contener este calor intenso, la "zona caliente" del horno está revestida con fieltro de grafito. Este material proporciona un excelente aislamiento térmico, es ligero y mantiene su integridad estructural a temperaturas extremas.

Este paquete de aislamiento es fundamental para minimizar la pérdida de calor y mejorar la eficiencia energética del horno.

Accesorios, rejillas y herramientas

Las piezas de trabajo no pueden simplemente colocarse en el suelo del horno. Se mantienen en posición mediante accesorios, rejillas y postes de soporte de grafito.

La resistencia a altas temperaturas y la maquinabilidad del material permiten la creación de herramientas duraderas y personalizadas que no se deformarán ni fallarán durante un ciclo de calentamiento.

Retortas y crisoles

Para procesos como la sinterización de polvos o el recocido de piezas pequeñas, las retortas de grafito o los crisoles actúan como contenedores. Mantienen el material de forma segura y pueden soportar el calor intenso y las condiciones de vacío sin reaccionar con el producto.

Comprendiendo las compensaciones y limitaciones

Si bien el grafito es excepcional, su uso no está exento de consideraciones críticas. Sus propiedades definen no solo sus ventajas, sino también sus requisitos operativos.

La necesidad crítica de una atmósfera controlada

La principal limitación del grafito es su reacción con el oxígeno a altas temperaturas. En presencia de aire, el grafito comenzará a oxidarse (quemarse) a temperaturas superiores a 450°C.

Esta es precisamente la razón por la que se utiliza en hornos de vacío o de gas inerte (como el argón). Al eliminar el oxígeno, la atmósfera del horno protege los componentes de grafito de la degradación, permitiéndoles operar hasta 3.000°C.

Potencial de desgasificación

Los grados de grafito de menor pureza pueden contener humedad atrapada o aglutinantes que se convertirán en gas (desgasificación) cuando se calientan al vacío. Esto puede comprometer el nivel de vacío o contaminar materiales sensibles.

Por lo tanto, seleccionar el grado correcto y de alta pureza de grafito es esencial para aplicaciones de alto vacío, especialmente en la fabricación de productos electrónicos y semiconductores.

Tomar la decisión correcta para su aplicación

La selección del tipo y la forma correctos de grafito depende completamente de su objetivo operativo.

- Si su enfoque principal es la gestión térmica: Su prioridad son los elementos calefactores de alta calidad y un paquete de aislamiento de fieltro de grafito diseñado adecuadamente para garantizar la uniformidad y eficiencia de la temperatura.

- Si su enfoque principal es la manipulación del producto: Necesita accesorios, rejillas y herramientas mecanizadas a medida, fabricadas con un grado de grafito de alta resistencia que pueda soportar ciclos térmicos repetidos.

- Si su enfoque principal es el procesamiento de materiales: Necesita retortas o crisoles de grafito de alta pureza que contengan su material sin reaccionar con él ni introducir contaminantes.

En última instancia, el comportamiento único del grafito a temperaturas extremas lo convierte en un material insustituible en el mundo del procesamiento térmico avanzado.

Tabla resumen:

| Aplicación | Función clave | Propiedad clave utilizada |

|---|---|---|

| Elementos calefactores | Generar calor radiante | Resistencia a altas temperaturas, conductividad eléctrica |

| Aislamiento (fieltro de grafito) | Contener el calor, mejorar la eficiencia | Excelente aislamiento térmico, ligero |

| Accesorios, rejillas y herramientas | Mantener las piezas de trabajo en su lugar | Alta resistencia, maquinabilidad, resistencia al choque térmico |

| Retortas y crisoles | Contener materiales durante el procesamiento | Inercia química, estabilidad a altas temperaturas |

¿Necesita una solución de horno de vacío de alta temperatura adaptada a su proceso específico?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos para diversos laboratorios. Nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Podemos ayudarle a seleccionar o diseñar los componentes de grafito perfectos, desde elementos calefactores hasta accesorios personalizados, para satisfacer con precisión sus requisitos experimentales únicos, garantizando un rendimiento y una longevidad óptimos en sus aplicaciones de alta temperatura.

¡Contacte hoy mismo a nuestros expertos para discutir cómo podemos mejorar sus capacidades de procesamiento térmico!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué son importantes los accesorios y soportes de grafito en los hornos de vacío? Descubra la precisión y la durabilidad

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas