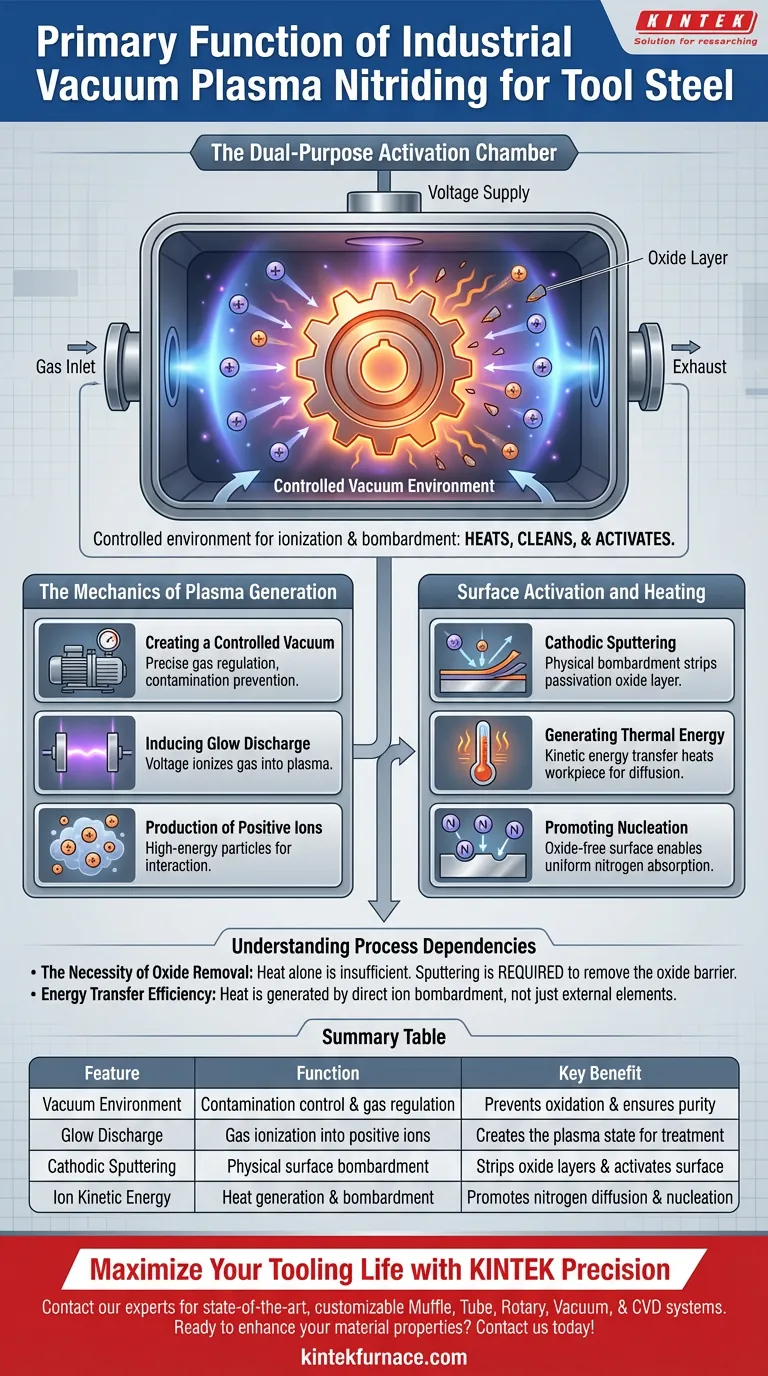

La función principal del equipo de nitruración por plasma al vacío industrial es crear un entorno controlado que facilite la ionización del gas y el posterior bombardeo de la pieza de trabajo. Al aplicar voltaje para inducir una descarga luminiscente, el equipo genera iones positivos de alta energía que impactan físicamente el acero para herramientas, calentándolo simultáneamente y limpiando su superficie para prepararlo para la absorción de nitrógeno.

El equipo actúa como una cámara de activación de doble propósito: utiliza el sputtering catódico para eliminar las tenaces capas de óxido, al tiempo que genera la energía térmica necesaria para que el nitrógeno se difunda profundamente en el acero.

La Mecánica de la Generación de Plasma

Creación de un Vacío Controlado

El equipo primero establece un entorno de vacío controlado. Este es el requisito fundamental para el proceso, asegurando que la composición del gas se pueda regular con precisión y evitando la contaminación por gases atmosféricos.

Inducción de Descarga Luminiscente

Una vez establecido el vacío, el equipo aplica voltaje al sistema. Este potencial eléctrico induce una descarga luminiscente, un fenómeno en el que el gas dentro de la cámara se ioniza.

Producción de Iones Positivos

El proceso de ionización convierte el gas en iones positivos. Estas son partículas cargadas eléctricamente y de alta energía que son cruciales para la interacción física con la superficie del acero para herramientas.

Activación y Calentamiento de la Superficie

Sputtering Catódico

Los iones positivos se aceleran hacia la pieza de trabajo, bombardeando la superficie con una fuerza significativa. Este bombardeo produce un efecto de "sputtering", eliminando eficazmente la capa de óxido de pasivación.

Eliminación de Barreras a la Difusión

El acero para herramientas a menudo tiene una capa de óxido que inhibe el tratamiento químico. Al eliminar físicamente esta capa mediante sputtering, el equipo expone el metal fresco debajo, haciéndolo químicamente activo.

Generación de Energía Térmica

El impacto de estas partículas de alta energía hace más que solo limpiar; transfiere energía cinética en calor. Esto genera la energía térmica requerida para impulsar la difusión de nitrógeno en la matriz del acero.

Promoción de la Nucleación

La combinación de una superficie limpia y libre de óxido con suficiente energía térmica promueve la adsorción y nucleación de átomos de nitrógeno. Esto asegura que la capa de nitruración se forme de manera uniforme y se adhiera fuertemente al sustrato.

Comprensión de las Dependencias del Proceso

La Necesidad de Eliminar el Óxido

Una idea errónea común es que el calor por sí solo es suficiente para la nitruración. Sin embargo, sin el sputtering catódico proporcionado por este equipo, la capa de pasivación superficial del acero para herramientas actuaría como una barrera, impidiendo la penetración de nitrógeno independientemente de la temperatura.

Eficiencia de Transferencia de Energía

El proceso se basa en el bombardeo directo de la superficie para generar calor. Esto significa que la eficiencia de la generación de energía térmica está directamente ligada a la intensidad y el control del bombardeo iónico, en lugar de a elementos calefactores externos por sí solos.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la nitruración por plasma al vacío, considere cómo las funciones del equipo se alinean con sus requisitos metalúrgicos específicos.

- Si su enfoque principal es la Limpieza de Superficie: Asegúrese de que el equipo esté calibrado para proporcionar suficiente energía de sputtering para eliminar completamente la capa de óxido de pasivación antes de que comience la difusión.

- Si su enfoque principal es la Eficiencia de Difusión: Monitoree el voltaje y la estabilidad de la descarga luminiscente para mantener la energía térmica constante requerida para una penetración profunda de nitrógeno.

El valor final de este equipo radica en su capacidad para convertir la superficie del acero para herramientas en un receptor altamente activo para el nitrógeno a través de un bombardeo iónico preciso.

Tabla Resumen:

| Característica | Función en la Nitruración por Plasma | Beneficio Clave para el Acero para Herramientas |

|---|---|---|

| Entorno de Vacío | Control de contaminación y regulación de gas | Previene la oxidación y asegura la pureza |

| Descarga Luminiscente | Ionización del gas en iones positivos | Crea el estado de plasma para el tratamiento |

| Sputtering Catódico | Bombardeo físico de la superficie | Elimina capas de óxido y activa la superficie |

| Energía Cinética de Iones | Generación de calor y bombardeo | Promueve la difusión y nucleación de nitrógeno |

Maximice la Vida Útil de sus Herramientas con KINTEK Precision

No permita que las capas de óxido pasivas comprometan su tratamiento térmico. En KINTEK, ofrecemos soluciones de vacío industrial de última generación diseñadas para ofrecer una activación de superficie superior y una difusión uniforme de nitrógeno. Respaldados por I+D experto y fabricación de clase mundial, nuestros sistemas —incluyendo sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD— son totalmente personalizables para satisfacer las rigurosas demandas de sus procesos metalúrgicos.

¿Listo para mejorar las propiedades de sus materiales? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno de alta temperatura perfecto para sus necesidades únicas!

Guía Visual

Referencias

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué el revenido al vacío se considera más rápido que otros métodos? Descubra los beneficios clave de velocidad y eficiencia

- ¿Cuáles son las ventajas técnicas de utilizar un horno de secado al vacío para polvos de electrocatalizadores? Guía de secado de Pt/HCCP

- ¿Qué industrias se benefician del uso de hornos de vacío? Logre Pureza y Precisión en Sectores de Alto Riesgo

- ¿Por qué los hornos de vacío son esenciales para las aleaciones de titanio? Proteja sus componentes contra la fragilización

- ¿Cuál es el papel del gas inerte en un horno de vacío? Desbloquee un enfriamiento rápido y controlado para una metalurgia superior

- ¿Cuál es la importancia de la carcasa del horno en un horno de vacío? Garantice la pureza y la fiabilidad en el procesamiento a alta temperatura

- ¿Qué tendencias futuras se esperan en la tecnología de hornos de vacío? Descubra Soluciones Inteligentes y Eficientes

- ¿Cómo funciona el sistema de bombeo de vacío en un horno de vacío vertical? Conozca el proceso de múltiples etapas para obtener precisión