En esencia, los hornos de vacío de alta temperatura se utilizan para procesar materiales avanzados para industrias críticas como la aeroespacial, la médica y la electrónica. Permiten procesos como el sinterizado, la soldadura fuerte y la purificación a temperaturas que a menudo superan los 1200 °C, creando componentes como álabes de turbina de motores a reacción, implantes médicos y obleas de semiconductores.

La función crucial de un horno de vacío de alta temperatura no es solo generar calor extremo, sino crear un ambiente ultrapuro y controlado. Al eliminar el aire y otros gases, el horno evita la contaminación y las reacciones químicas no deseadas, que es la única forma de lograr la resistencia, pureza y rendimiento requeridos en los materiales más avanzados de la actualidad.

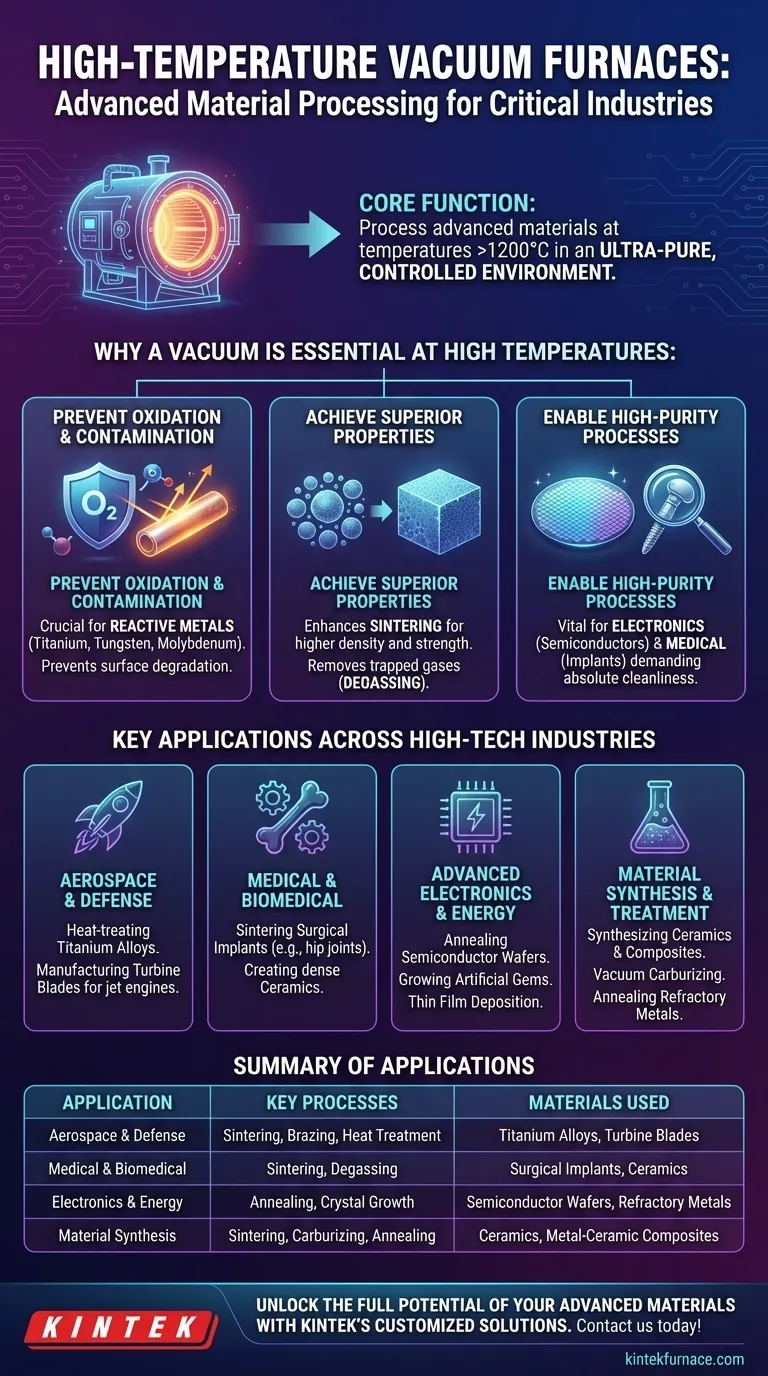

Por qué el vacío es esencial a altas temperaturas

Operar a temperaturas extremas hace que los materiales sean muy susceptibles a su entorno. Un horno de vacío aborda directamente este desafío controlando la atmósfera, lo cual es fundamental para el resultado del proceso.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los materiales se vuelven extremadamente reactivos. Si se exponen al aire, incluso trazas de oxígeno o nitrógeno pueden causar oxidación y formar compuestos no deseados en la superficie del material, comprometiendo su integridad.

El vacío elimina estos gases reactivos. Esto es indispensable cuando se trabaja con metales reactivos como el titanio, el tungsteno y el molibdeno, que se arruinarían con un tratamiento térmico en una atmósfera normal.

Lograr propiedades superiores del material

El ambiente prístino de un vacío permite la creación de materiales con características excepcionales. Procesos como el sinterizado, que fusiona materiales en polvo en una masa sólida, logran mayor densidad y resistencia en un vacío porque no hay gases atrapados que creen poros o impurezas.

De manera similar, la desgasificación al vacío elimina los gases disueltos del interior de un metal, un paso crítico para mejorar sus propiedades estructurales y eléctricas.

Habilitación de procesos de alta pureza

Industrias como la electrónica y la fabricación de dispositivos médicos exigen pureza absoluta. Para las obleas de semiconductores o el crecimiento de cristales, cualquier partícula extraña puede alterar la red atómica e inutilizar el componente.

Para los implantes médicos, una superficie perfectamente limpia y estéril no es negociable para garantizar la biocompatibilidad y prevenir el rechazo por parte del cuerpo. Un horno de vacío proporciona el ambiente estéril y libre de contaminantes necesario para estas aplicaciones.

Aplicaciones clave en industrias de alta tecnología

Las capacidades únicas de los hornos de vacío de alta temperatura los hacen indispensables para fabricar componentes que deben funcionar impecablemente bajo condiciones extremas.

Aeroespacial y Defensa

Este sector depende de los hornos para crear piezas que son a la vez ligeras e increíblemente resistentes. Las aplicaciones clave incluyen el tratamiento térmico de aleaciones de titanio para fuselajes y la fabricación de álabes de turbina monocristalinos para motores a reacción que pueden soportar temperaturas y tensiones inmensas.

Médica y Biomédica

En el campo médico, el enfoque está en la pureza y la biocompatibilidad. Los hornos se utilizan para sinterizar materiales para implantes quirúrgicos (como articulaciones de cadera) y para crear componentes cerámicos y metálicos densos y no porosos para diversos dispositivos médicos.

Electrónica avanzada y Energía

La producción de electrónica moderna es un proceso de extrema precisión. Los hornos se utilizan para el recocido de obleas de semiconductores, el crecimiento de gemas artificiales a gran escala y la deposición de películas delgadas, todos procesos donde la pureza a nivel atómico es primordial.

Síntesis y tratamiento de materiales

Estos hornos también son centrales para la investigación en ciencia de materiales y procesos industriales especializados. Esto incluye la síntesis de nuevas cerámicas y compuestos metal-cerámicos, la realización de cementación al vacío para endurecer superficies de acero y el recocido de metales refractarios para aliviar tensiones internas y mejorar la ductilidad.

Comprender el contexto operativo

Aunque potentes, los hornos de vacío de alta temperatura son herramientas especializadas. Comprender su función específica es clave para apreciar su valor.

La importancia de los 1200 °C

Muchos tratamientos térmicos para aleaciones de acero estándar se realizan por debajo de los 1200 °C. Los hornos de vacío de alta temperatura se reservan generalmente para los procesos más exigentes por encima de este umbral, donde los materiales exóticos y la pureza extrema son las principales preocupaciones.

Se trata de control, no solo de calor

La característica definitoria de esta tecnología es el control preciso y simultáneo tanto de la temperatura como de la atmósfera. Este nivel de control es lo que permite a los ingenieros ajustar finamente las propiedades finales de un material, desde su estructura de grano hasta su acabado superficial.

Entornos específicos del proceso

No todos los procesos son iguales. La soldadura fuerte (unión de materiales) puede requerir un nivel de vacío específico para garantizar que el metal de aportación fluya correctamente, mientras que el sinterizado podría priorizar la uniformidad de la temperatura y un ciclo de enfriamiento lento para evitar grietas. El horno debe ser capaz de gestionar estos parámetros de proceso distintos.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico correcto depende totalmente del material con el que se trabaja y de las propiedades que se necesitan lograr.

- Si su enfoque principal es la máxima resistencia en metales reactivos (p. ej., piezas aeroespaciales): Un vacío de alta temperatura es esencial para prevenir la oxidación y garantizar que la aleación alcance su máximo potencial de rendimiento.

- Si su enfoque principal es la ultra alta pureza (p. ej., semiconductores, implantes médicos): El ambiente de vacío es la única manera de eliminar contaminantes microscópicos que causarían fallos en el componente o problemas de biocompatibilidad.

- Si su enfoque principal es el tratamiento térmico general de aceros estándar: Un horno de vacío de alta temperatura probablemente no es necesario; a menudo, los hornos de vacío convencionales atmosféricos o de menor temperatura son más adecuados y rentables.

En última instancia, el horno de vacío de alta temperatura es la tecnología habilitadora detrás de los materiales que definen la innovación moderna.

Tabla de resumen:

| Aplicación | Procesos Clave | Materiales Utilizados |

|---|---|---|

| Aeroespacial y Defensa | Sinterizado, Soldadura Fuerte, Tratamiento Térmico | Aleaciones de Titanio, Álabes de Turbina |

| Médica y Biomédica | Sinterizado, Desgasificación | Implantes Quirúrgicos, Cerámicas |

| Electrónica y Energía | Recocido, Crecimiento de Cristales | Obleas de Semiconductores, Metales Refractarios |

| Síntesis de Materiales | Sinterizado, Cementación, Recocido | Cerámicas, Compuestos Metal-Cerámicos |

Libere todo el potencial de sus materiales avanzados con los hornos de vacío de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas como hornos de crisol, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando pureza, resistencia y rendimiento superiores para industrias como la aeroespacial, la médica y la electrónica. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad