En las restauraciones dentales, la precisión y el ajuste son la base absoluta del éxito clínico. Un horno de porcelana es el instrumento fundamental que permite a los técnicos lograr la precisión microscópica requerida, transformando materias primas cerámicas en una prótesis que funciona cómoda y duraderamente dentro de la boca del paciente durante muchos años.

Un horno de porcelana no solo calienta la cerámica; ejecuta un proceso altamente controlado de sinterización y esmaltado. Esta precisión es lo que gestiona el encogimiento y la fusión del material, asegurando que la restauración final tenga las dimensiones exactas requeridas para un ajuste perfecto, una mordida adecuada y una salud bucal a largo plazo.

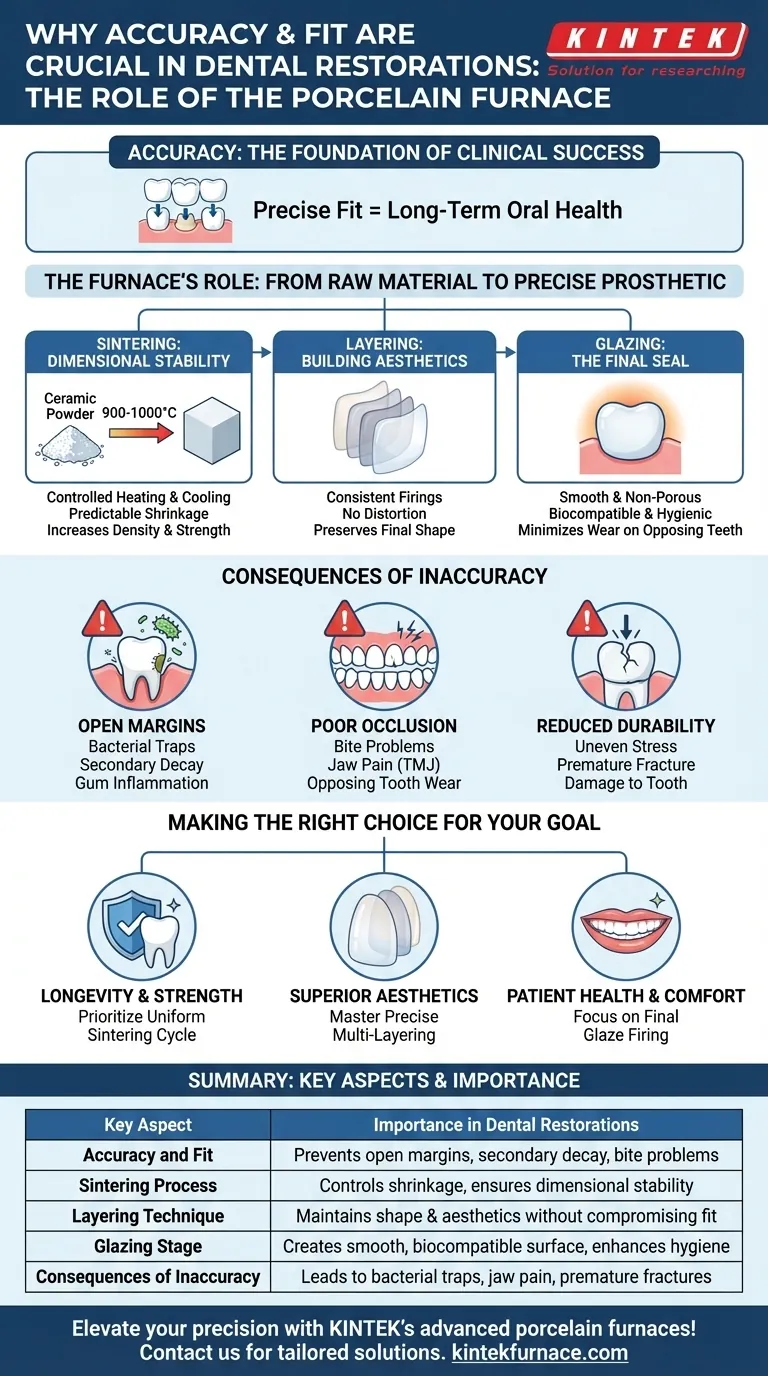

El Papel del Horno: Del Material Crudo a la Prótesis Precisa

La función principal de un horno de porcelana es transformar los polvos cerámicos maleables en una estructura final densa, fuerte y estable. Esta transformación no es arbitraria; es un proceso cuidadosamente gestionado con etapas distintas, cada una crítica para el ajuste y la precisión finales.

Sinterización: La Clave de la Estabilidad Dimensional

La sinterización es el proceso central. El horno calienta las partículas de porcelana a un rango de temperatura específico, típicamente entre 900-1000°C, donde se fusionan sin derretirse por completo.

Esta fusión aumenta drásticamente la densidad y la resistencia de la restauración. Fundamentalmente, también provoca que el material se contraiga. La capacidad del horno para controlar automática y precisamente el ciclo de temperatura asegura que esta contracción sea predecible y uniforme, dando como resultado las dimensiones finales exactas especificadas por el diseño.

Capas: Construyendo la Estética con Precisión

Para restauraciones de alta estética como coronas y carillas, los técnicos construyen el color y la translucidez en múltiples capas. Cada capa de porcelana debe cocerse por separado.

Un horno de precisión permite resultados consistentes con cada cocción. Esto asegura que el efecto acumulativo de la estratificación no deforme la restauración ni comprometa la precisión del ajuste final contra el diente preparado.

Esmaltado: El Sello Final para la Salud y la Función

La etapa final de cocción es el esmaltado. Esto crea una superficie muy lisa, no porosa y resistente a las manchas en la restauración.

Desde un punto de vista funcional, esta superficie lisa es biocompatible, fácil de mantener limpia para el paciente y minimiza el desgaste de los dientes naturales opuestos. Una superficie esmaltada correctamente asegura que la restauración se integre armoniosamente en el entorno bucal.

Consecuencias Clínicas de la Imprecisión

Cuando una restauración carece de un ajuste preciso, las consecuencias van más allá de la mera incomodidad. Estas fallas socavan el propósito mismo del tratamiento y pueden causar problemas significativos a largo plazo.

Ajuste Comprometido y Márgenes Abiertos

Un ajuste impreciso da lugar a huecos entre la restauración y el diente, conocidos como márgenes abiertos. Estos huecos se convierten en trampas para bacterias y placa, aumentando drásticamente el riesgo de caries dental secundaria debajo de la restauración y provocando inflamación de las encías.

Oclusión Deficiente y Problemas de Mordida

Si una corona o puente no es dimensionalmente preciso, interferirá con la mordida del paciente (oclusión). Esto puede causar dificultades para masticar, dolor mandibular (problemas de ATM) e incluso desgaste excesivo o fractura de los dientes opuestos.

Durabilidad Reducida y Riesgo de Fractura

Una restauración que no encaja perfectamente experimentará una concentración de tensión desigual cuando el paciente mastica. Estos puntos de alta tensión pueden provocar la fractura prematura del material cerámico o incluso daños a la estructura dental subyacente.

Tomar la Decisión Correcta para su Objetivo

El uso exitoso de un horno de porcelana requiere comprender cómo cada paso contribuye al resultado clínico final. Su enfoque durante el proceso de fabricación determinará la calidad del resultado.

- Si su enfoque principal es la longevidad y la resistencia: Priorice un ciclo de sinterización completo y uniforme, siguiendo estrictamente los parámetros de calentamiento y enfriamiento del fabricante de cerámica.

- Si su enfoque principal es la estética superior: Domine el arte de la estratificación múltiple, asegurando que cada cocción sea precisa para controlar el tono y la translucidez sin distorsionar la forma de la restauración.

- Si su enfoque principal es la salud y la comodidad del paciente: Preste atención meticulosa a la cocción final del esmalte para crear una superficie perfectamente lisa y no porosa que garantice la higiene y una mordida armoniosa.

En última instancia, el dominio del horno de porcelana es lo que eleva una restauración dental de un simple reemplazo a una parte perfecta y duradera de la anatomía del paciente.

Tabla Resumen:

| Aspecto Clave | Importancia en las Restauraciones Dentales |

|---|---|

| Precisión y Ajuste | Previene márgenes abiertos, caries secundarias y problemas de mordida para el éxito clínico |

| Proceso de Sinterización | Controla la contracción y asegura la estabilidad dimensional para restauraciones duraderas |

| Técnica de Capas | Mantiene la forma y la estética sin comprometer el ajuste durante las cocciones múltiples |

| Etapa de Esmaltado | Crea una superficie lisa y biocompatible que mejora la higiene y reduce el desgaste |

| Consecuencias de la Imprecisión | Conduce a trampas bacterianas, dolor de mandíbula y fracturas prematuras, socavando el tratamiento |

¡Mejore la precisión y los resultados de su laboratorio dental con los hornos de porcelana avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que estas herramientas cumplan con sus requisitos únicos para sinterización, estratificación y esmaltado, entregando restauraciones con precisión, ajuste y durabilidad superiores. No permita que la imprecisión comprometa la atención al paciente: ¡contáctenos hoy para discutir cómo nuestras soluciones de horno personalizadas pueden mejorar su flujo de trabajo y sus resultados!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas