En resumen, el respiradero es esencial para la seguridad y la longevidad del equipo. Un respiradero de horno de mufla cumple la función crítica de evacuar los gases y vapores nocivos producidos durante el proceso de calentamiento. Esto protege tanto al operador del horno de los humos tóxicos como a los componentes internos, en particular los elementos calefactores, del daño corrosivo que acortaría la vida útil del horno.

El propósito principal de un respiradero de horno de mufla es doble: elimina subproductos peligrosos para la seguridad del operador y evita que esos mismos subproductos degraden la cámara interna y los elementos calefactores del horno, garantizando tanto la seguridad como la fiabilidad a largo plazo.

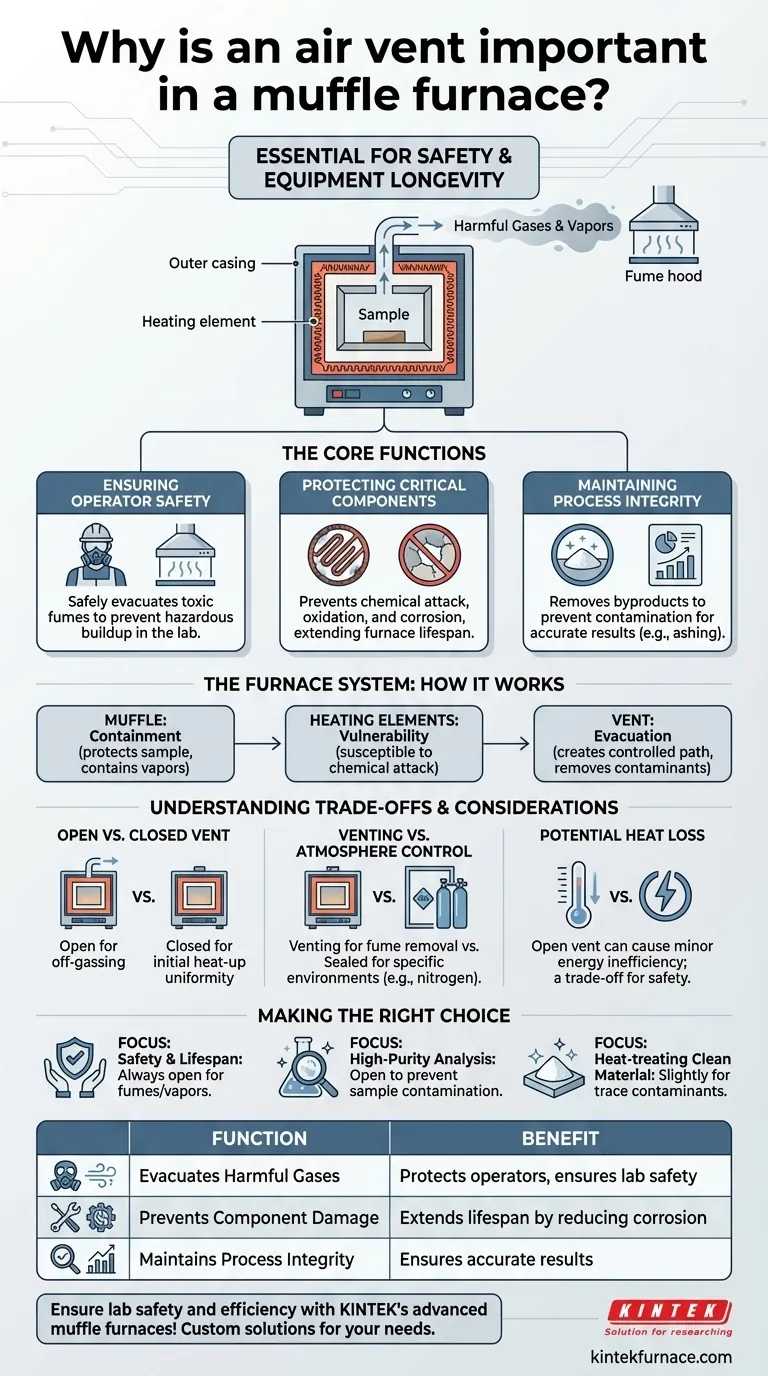

Las funciones principales de un respiradero de horno de mufla

Aunque pueda parecer un componente menor, el respiradero o puerto de escape desempeña tres funciones distintas y críticas en el correcto funcionamiento de un horno de mufla.

Garantizar la seguridad del operador

Muchos materiales liberan humos tóxicos, corrosivos o nocivos cuando se someten a altas temperaturas. La tarea más importante del respiradero es canalizar de forma segura estos gases fuera de la cámara y, normalmente, hacia una campana extractora o un sistema de ventilación externo. Esto evita una acumulación peligrosa de humos en el entorno del laboratorio.

Protección de los componentes críticos del horno

Los gases liberados de una muestra no desaparecen simplemente; pueden atacar el propio horno. Estos vapores pueden provocar que los elementos calefactores eléctricos se oxiden, se oxiden o se corroan, lo que lleva a fallas prematuras y reparaciones costosas. El revestimiento refractario de la cámara de mufla también puede degradarse por ataque químico si estos subproductos no se evacuan correctamente.

Mantenimiento de la integridad del proceso

Para aplicaciones como la calcinación o el análisis de oligoelementos, cualquier contaminación puede arruinar los resultados. Al eliminar continuamente los subproductos gaseosos, el respiradero evita que se redepositen o reaccionen con la muestra. Esto garantiza que la atmósfera calentada dentro de la cámara permanezca limpia, lo que lleva a resultados más precisos y repetibles.

Cómo encaja el respiradero en el sistema del horno

Para comprender la importancia del respiradero, debe verlo como parte de un sistema. El respiradero funciona en concierto con los componentes centrales del horno.

El papel de la mufla: Contención

Una característica clave de un horno de mufla es la cámara interior, o "mufla". Proporciona separación térmica, protegiendo la muestra del contacto directo con los elementos calefactores. También sirve para contener el proceso, incluidos los vapores liberados de la muestra.

El papel del respiradero: Evacuación

Una vez que la mufla contiene estos subproductos, el respiradero proporciona la vía de salida necesaria. Crea una fuga controlada, permitiendo que entre aire fresco (si es necesario) y que salgan los humos, asegurando un flujo unidireccional de contaminantes lejos de la muestra y los elementos calefactores.

La vulnerabilidad de los elementos calefactores

Los hornos de mufla modernos utilizan principalmente calentamiento por resistencia eléctrica. Las aleaciones metálicas utilizadas para estos elementos están diseñadas para soportar calor extremo, pero pueden ser muy vulnerables al ataque químico de azufre, halógenos y otros compuestos liberados durante la combustión de la muestra. La ventilación es su principal defensa.

Comprensión de las compensaciones y consideraciones

El uso adecuado de un respiradero implica comprender algunas compensaciones clave para optimizar su proceso.

Operación del respiradero abierto vs. cerrado

Para la mayoría de las aplicaciones que involucran material orgánico, aglutinantes o plásticos, el respiradero debe estar abierto durante el ciclo de calentamiento. Sin embargo, puede mantenerse cerrado durante la fase inicial de calentamiento para lograr la máxima uniformidad de temperatura antes de que comience una desgasificación significativa.

Ventilación vs. control de atmósfera

Un respiradero simple sirve para evacuar humos al aire ambiente o a una campana extractora. Esto es distinto de los hornos diseñados para atmósferas controladas, que utilizan cámaras selladas y puertos de entrada de gas para procesar materiales en un entorno específico (por ejemplo, nitrógeno o argón).

Potencial de pérdida menor de calor

Un respiradero abierto crea una vía para que escape el calor. Esto puede provocar una uniformidad de temperatura ligeramente menor cerca del puerto y puede requerir que el sistema de control trabaje más para mantener un punto de ajuste. Esta ineficiencia energética menor es una compensación necesaria para los beneficios cruciales de seguridad y protección del equipo.

Tomar la decisión correcta para su proceso

Utilice el respiradero estratégicamente basándose en el objetivo de su aplicación de calentamiento.

- Si su enfoque principal es la seguridad del operador y la vida útil del horno: Siempre abra el respiradero cuando caliente cualquier material que pueda liberar humos, vapores o humo.

- Si su enfoque principal es el análisis de alta pureza (por ejemplo, calcinación): Use el respiradero para evitar que los subproductos en el aire contaminen su muestra y distorsionen los resultados.

- Si su enfoque principal es el tratamiento térmico de un material limpio e inerte: La ventilación es menos crítica, pero abrirla ligeramente sigue siendo una buena práctica para eliminar cualquier rastro de humedad o contaminantes de la superficie.

En última instancia, considerar el respiradero como una característica de seguridad y mantenimiento innegociable garantizará que su horno funcione de forma fiable durante años.

Tabla resumen:

| Función | Beneficio |

|---|---|

| Evacua gases nocivos | Protege a los operadores de humos tóxicos y garantiza la seguridad del laboratorio |

| Evita daños en los componentes | Prolonga la vida útil del horno al reducir la corrosión de los elementos calefactores |

| Mantiene la integridad del proceso | Garantiza resultados precisos al evitar la contaminación de la muestra |

| Soporta atmósfera controlada | Ayuda a gestionar el calor y los humos para un rendimiento fiable |

¡Garantice la seguridad y eficiencia de su laboratorio con los hornos de mufla avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras sólidas capacidades de personalización satisfacen con precisión sus necesidades experimentales únicas. ¡Contáctenos hoy para saber cómo nuestros productos pueden proteger su equipo y mejorar sus procesos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos