Un horno de secado al vacío industrial mantiene la pureza del material al alterar fundamentalmente las condiciones termodinámicas del proceso de secado. Al establecer un entorno de presión negativa, el horno reduce significativamente el punto de ebullición de los disolventes, lo que permite una deshidratación rápida a temperaturas mucho más bajas que las requeridas por los métodos estándar. Esta doble acción de procesamiento a baja temperatura y aislamiento atmosférico previene el daño térmico mientras protege los precursores cerámicos sensibles de la degradación química.

El valor central del secado al vacío radica en su capacidad para desacoplar el calor de la evaporación; previene la aglomeración térmica al secar a bajas temperaturas y asegura la estequiometría química al aislar los materiales de la oxidación y la humedad.

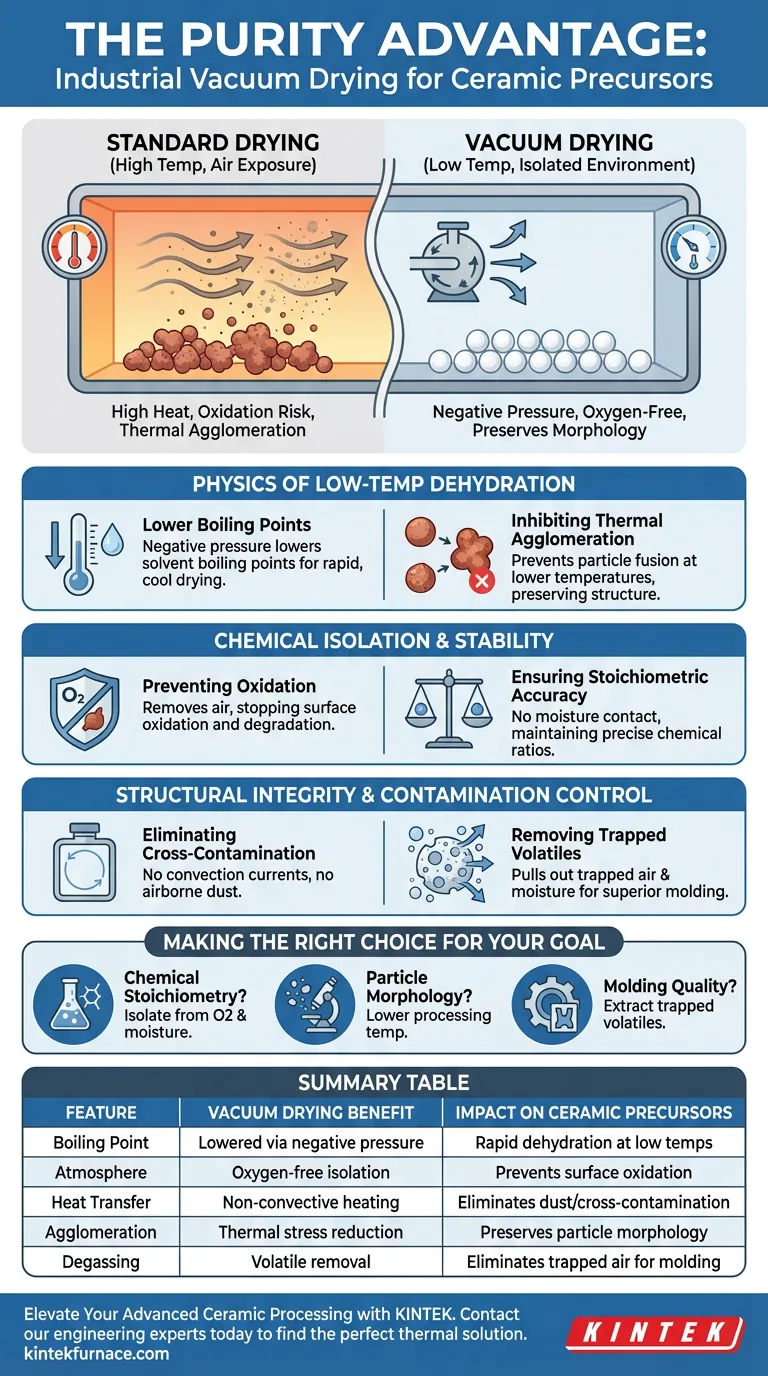

La Física de la Deshidratación a Baja Temperatura

Reducción de los Puntos de Ebullición de los Disolventes

En un entorno estándar, se requiere calor elevado para evaporar los disolventes. Un horno de vacío reduce la presión interna, lo que disminuye directamente el punto de ebullición de líquidos como el agua o el etanol.

Esto permite que los disolventes se vaporicen rápidamente sin someter el polvo cerámico a un estrés térmico extremo.

Inhibición de la Aglomeración Térmica

Las altas temperaturas a menudo hacen que las partículas de polvo se fusionen o agrupen, un defecto conocido como aglomeración térmica.

Al permitir el secado a temperaturas reducidas, el mecanismo de vacío inhibe eficazmente esta aglomeración. Esto preserva la estructura de partículas distinta necesaria para un rendimiento cerámico de alta calidad.

Aislamiento Químico y Estabilidad

Prevención de la Oxidación

Los precursores cerámicos a menudo son muy sensibles al oxígeno. El entorno de vacío elimina el aire de la cámara, aislando eficazmente la materia prima.

Esto previene la oxidación superficial, asegurando que la composición química del polvo permanezca pura e inalterada durante la fase de calentamiento.

Garantía de Precisión Estequiométrica

Mantener la proporción correcta de elementos (estequiometría) es fundamental para los precursores cerámicos. La exposición a la humedad del aire puede degradar estos materiales y alterar sus proporciones.

El secado al vacío elimina el contacto con la humedad atmosférica, previniendo la degradación y asegurando que el producto final mantenga su diseño químico preciso.

Integridad Estructural y Control de Contaminación

Eliminación de la Contaminación Cruzada por Convección

Los hornos estándar a menudo dependen de la circulación de aire (convección) para distribuir el calor, lo que puede soplar polvo y contaminantes sobre el producto.

Los hornos de vacío operan sin convección de aire. Esto elimina el riesgo de contaminación cruzada, asegurando la pureza física del lote.

Eliminación de Volátiles Atrapados

Los cúmulos de polvo a menudo atrapan burbujas de aire y humedad en lo profundo de su estructura.

El entorno de presión negativa extrae eficazmente estos volátiles atrapados. Esto da como resultado un polvo seco con una excelente porosidad, esencial para un moldeo y densificación de alta calidad más adelante en el proceso.

Comprensión de las Compensaciones

La Necesidad de Procesamiento Sellado

Si bien los hornos estándar permiten operaciones sencillas, no protegen los materiales sensibles de la atmósfera.

La compensación por la pureza lograda por un horno de vacío es el requisito de un entorno de procesamiento por lotes sellado. Esta configuración evita los métodos de producción continua que se ven en algunos sistemas basados en cintas transportadoras, pero es el único método confiable para cerámicas químicamente sensibles.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno de secado al vacío es la solución correcta para su aplicación cerámica específica, considere sus objetivos de procesamiento principales:

- Si su enfoque principal es la Estequiometría Química: Confíe en el secado al vacío para aislar el material del oxígeno y la humedad, previniendo la degradación de ingredientes crudos sensibles.

- Si su enfoque principal es la Morfología de Partículas: Utilice el secado al vacío para reducir la temperatura de procesamiento, previniendo así la aglomeración térmica y la fusión de partículas.

- Si su enfoque principal es la Calidad de Moldeo: Aproveche el entorno de vacío para extraer burbujas de aire y humedad atrapadas, asegurando la porosidad requerida para un moldeo sin defectos.

Al controlar tanto la presión como la temperatura, transforma la fase de secado de un factor de riesgo a un paso de garantía de calidad.

Tabla Resumen:

| Característica | Beneficio del Secado al Vacío | Impacto en los Precursores Cerámicos |

|---|---|---|

| Punto de Ebullición | Reducido mediante presión negativa | Deshidratación rápida a bajas temperaturas |

| Atmósfera | Aislamiento libre de oxígeno | Previene la oxidación superficial y la degradación |

| Transferencia de Calor | Calentamiento no convectivo | Elimina el polvo/contaminación cruzada |

| Aglomeración | Reducción del estrés térmico | Preserva la morfología y el tamaño de las partículas |

| Desgasificación | Eliminación de volátiles | Elimina el aire atrapado para un moldeo superior |

Mejore su Procesamiento de Cerámica Avanzada con KINTEK

Mantener la estequiometría química precisa y la integridad de las partículas de sus precursores es innegociable. En KINTEK, nos especializamos en soluciones de calentamiento de laboratorio e industriales de alto rendimiento diseñadas para las aplicaciones más exigentes.

Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de materiales. Ya sea que su objetivo sea prevenir la aglomeración térmica o eliminar la contaminación atmosférica, nuestra tecnología de secado al vacío garantiza que sus materiales permanezcan puros y listos para el proceso.

¿Listo para optimizar su proceso de secado? Póngase en contacto con nuestros expertos en ingeniería hoy mismo para encontrar la solución térmica perfecta para su laboratorio o línea de producción.

Guía Visual

Referencias

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cómo afecta el proceso de enfriamiento en aceite en un horno especializado al acero para rodamientos? Optimizar la dureza microestructural

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la cerámica impresa en 4D? Transforma los diseños en realidad

- ¿Cómo se utilizan los hornos de vacío en las industrias electrónica y de semiconductores? Desbloquee la fabricación de alta pureza para dispositivos superiores

- ¿Cuáles son las características generales de un horno de vacío? Logre una pureza y precisión de material superiores

- ¿Qué papel desempeñan los hornos de sinterización al vacío en la fabricación aditiva? Transforme las impresiones 3D en piezas densas y de alto rendimiento

- ¿Cómo facilita un horno de difusión iónica de descarga de brillo la cementación por plasma a baja temperatura del AISI 316L?

- ¿Cuáles son los rangos típicos de voltaje de operación y salida de calor para los sistemas de calentamiento de hornos de vacío? Garantice un rendimiento seguro y de alta potencia

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío para secar Mg2Al LDH? Preservar la integridad estructural y la pureza