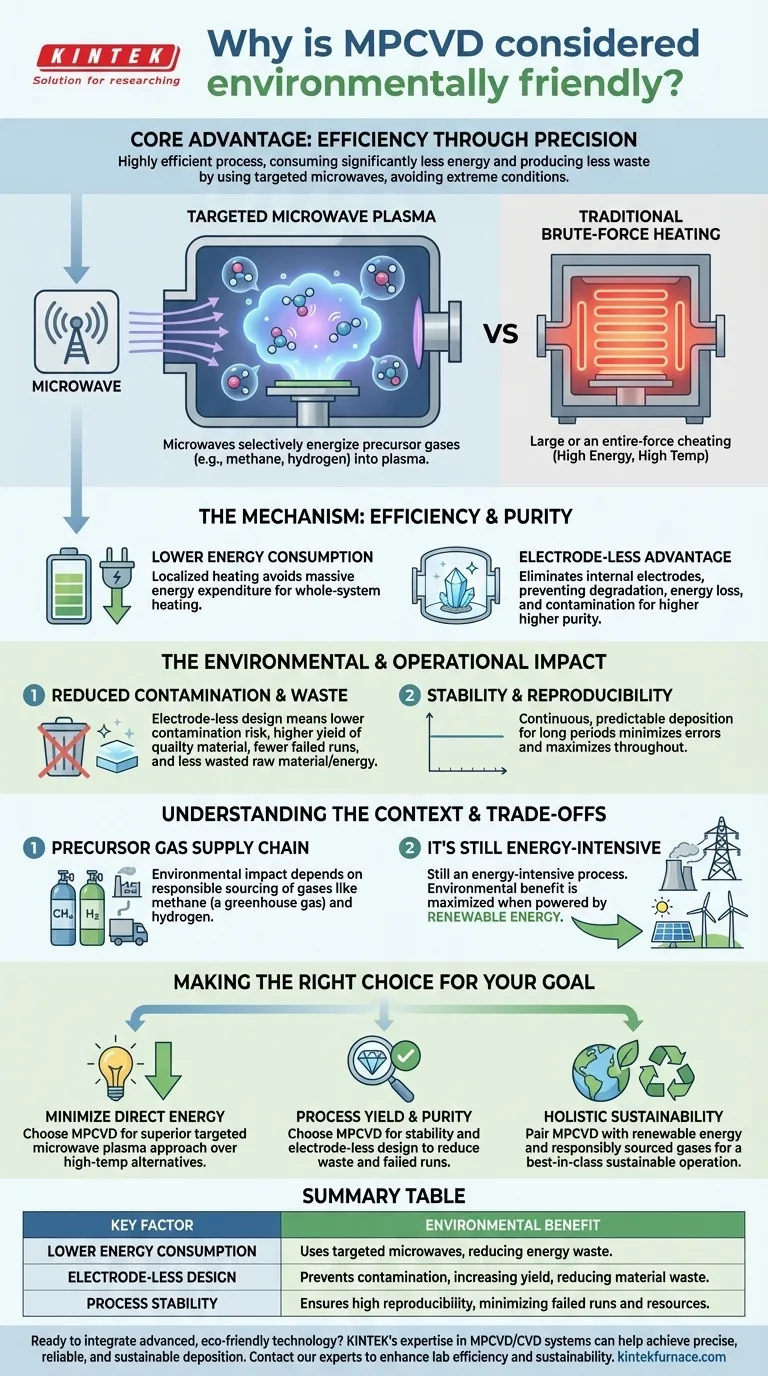

En esencia, la deposición química de vapor por plasma de microondas (MPCVD) se considera respetuosa con el medio ambiente porque es un proceso altamente eficiente. Consume significativamente menos energía y produce menos residuos en comparación con los métodos tradicionales al utilizar microondas para generar un plasma, evitando la necesidad de temperaturas y presiones extremas.

La ventaja clave de la MPCVD no es solo que utiliza menos energía, sino cómo la utiliza. Al dirigir con precisión los gases con microondas en lugar de utilizar un calentamiento forzoso, el proceso minimiza el desperdicio de energía, reduce la contaminación y aumenta la fiabilidad de la producción.

El mecanismo: Eficiencia a través de la precisión

Los beneficios medioambientales de la MPCVD derivan directamente de su mecanismo de deposición sofisticado y controlado. Representa un avance tecnológico significativo con respecto a métodos más antiguos y menos eficientes.

Menor consumo de energía

A diferencia de los métodos de alta presión y alta temperatura (HPHT) que calientan todo un sistema, la MPCVD utiliza microondas para energizar selectivamente los gases precursores (como el metano y el hidrógeno) en un plasma.

Este calentamiento localizado es mucho más eficiente energéticamente. Evita el gasto masivo de energía necesario para mantener las condiciones extremas que se encuentran en otras técnicas de deposición.

La ventaja sin electrodos

Una característica clave de los sistemas MPCVD modernos es su diseño sin electrodos. Las microondas se acoplan directamente a la cámara, eliminando la necesidad de electrodos internos que pueden degradarse con el tiempo.

Este diseño mejora la eficiencia energética, ya que no hay pérdida de energía a través de componentes que se degradan. Más importante aún, evita que el material del electrodo se desprenda y contamine la película en crecimiento, asegurando una mayor pureza.

El impacto medioambiental y operativo

La eficiencia del proceso MPCVD se traduce en beneficios medioambientales y operativos tangibles, lo que lo convierte en una opción preferida para la fabricación sostenible de alta tecnología.

Reducción de la contaminación y los residuos

La naturaleza sin electrodos de la MPCVD reduce directamente el riesgo de contaminación del proceso. Esto conduce a un mayor rendimiento de material utilizable y de alta calidad.

Menos ciclos de producción fallidos o contaminados significan menos materia prima desperdiciada, menos energía desperdiciada y una operación más sostenible en general.

Estabilidad y reproducibilidad

La tecnología MPCVD es conocida por su estabilidad, lo que permite una deposición continua durante largos períodos sin una caída en la calidad.

Esta fiabilidad es un beneficio medioambiental crucial. Un proceso predecible y reproducible minimiza los errores, maximiza el rendimiento y garantiza que la energía y los materiales invertidos den como resultado un producto viable.

Comprender el contexto y las compensaciones

Aunque la MPCVD es muy eficiente, ningún proceso industrial está exento de una huella medioambiental. Una comprensión completa requiere reconocer el contexto.

Cadena de suministro de gases precursores

Los principales insumos para el crecimiento del diamante por MPCVD son gases como el metano (un potente gas de efecto invernadero) y el hidrógeno. La producción y el transporte de estos gases conllevan su propio impacto medioambiental.

Si bien el proceso MPCVD en sí es eficiente, su perfil "verde" general depende del abastecimiento de estos gases de las cadenas de suministro más sostenibles posibles.

Sigue siendo un proceso intensivo en energía

En comparación con los métodos de fuerza bruta como el HPHT, la MPCVD es un claro ganador en eficiencia energética. Sin embargo, en términos absolutos, sigue siendo un proceso industrial intensivo en energía que requiere una fuente de alimentación estable y significativa.

Por lo tanto, su ventaja medioambiental se maximiza cuando la instalación funciona con fuentes de energía renovable, lo que mitiga el impacto de su consumo de electricidad.

Tomar la decisión correcta para su objetivo

Su evaluación de la MPCVD debe alinearse con sus objetivos específicos, ya sean puramente medioambientales, operativos o una mezcla de ambos.

- Si su enfoque principal es minimizar el consumo directo de energía: La MPCVD es la opción superior a las alternativas de alta temperatura debido a su enfoque de plasma de microondas dirigido.

- Si su enfoque principal es el rendimiento del proceso y la pureza del material: La estabilidad y el diseño sin electrodos de la MPCVD reducen el desperdicio por contaminación y ciclos fallidos, lo que la convierte en una opción más eficiente y fiable.

- Si su enfoque principal es la sostenibilidad integral: Combine el proceso MPCVD con una fuente de energía renovable y gases precursores de origen responsable para crear una operación de fabricación sostenible verdaderamente de primera clase.

En última instancia, elegir la MPCVD es una decisión a favor de un proceso de fabricación más inteligente y preciso que logra resultados superiores con un menor coste medioambiental.

Tabla de resumen:

| Factor clave | Beneficio medioambiental |

|---|---|

| Menor consumo de energía | Utiliza microondas dirigidas en lugar de calentamiento forzoso, reduciendo el desperdicio de energía. |

| Diseño sin electrodos | Evita la contaminación de componentes, aumentando el rendimiento y reduciendo el desperdicio de material. |

| Estabilidad del proceso | Garantiza una alta reproducibilidad, minimizando los ciclos fallidos y los recursos desperdiciados. |

¿Listo para integrar tecnología avanzada y ecológica en su laboratorio?

La experiencia de KINTEK en soluciones de hornos de alta temperatura, incluidos sistemas avanzados de CVD/PECVD, puede ayudarle a lograr una deposición de películas delgadas precisa, fiable y sostenible. Nuestras sólidas capacidades de I+D y personalización profunda garantizan que su sistema MPCVD se adapte a sus objetivos únicos de investigación o producción.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar la eficiencia y la sostenibilidad de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza