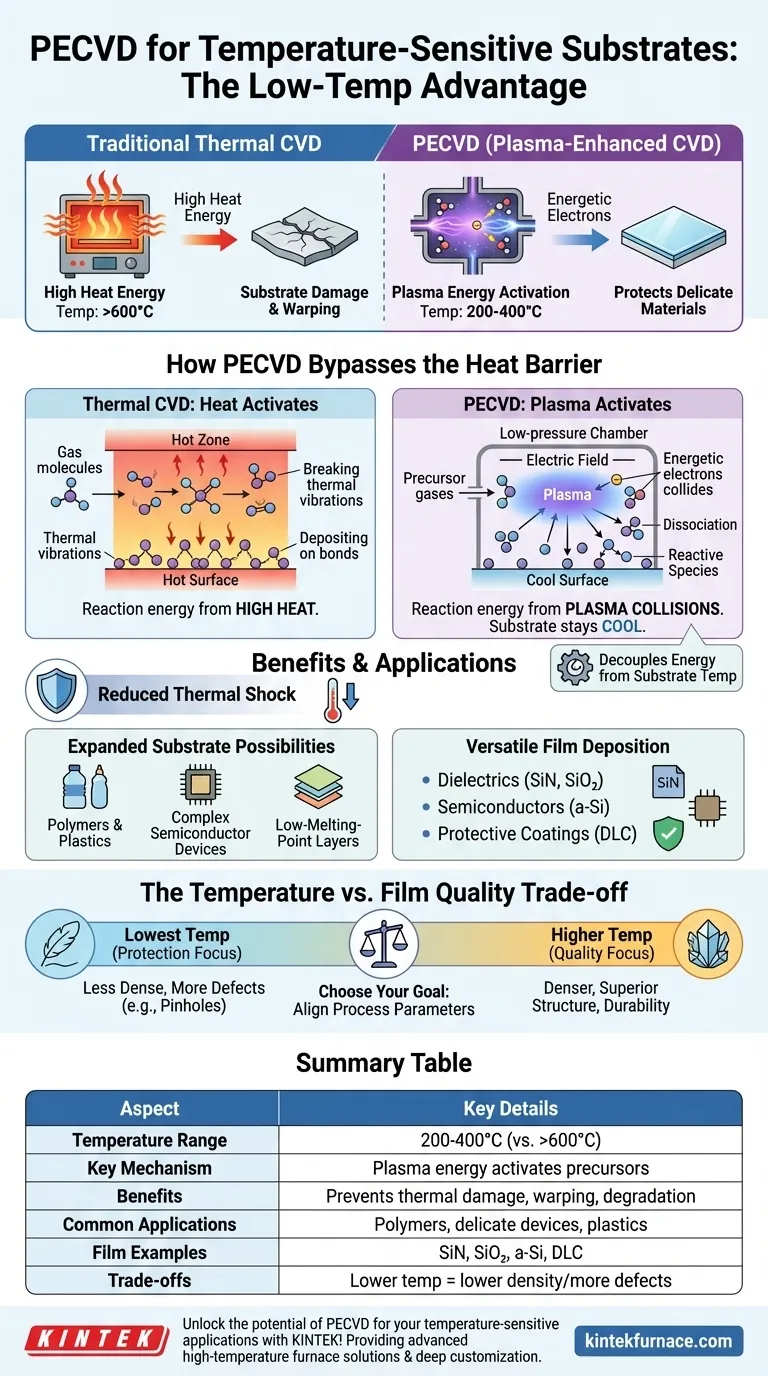

En esencia, la deposición química de vapor asistida por plasma (PECVD) es especialmente adecuada para sustratos sensibles a la temperatura porque sustituye el calor intenso por energía de plasma. Esta diferencia fundamental le permite impulsar las reacciones químicas necesarias para la deposición de la película a temperaturas significativamente más bajas (típicamente 200-400°C) en comparación con la deposición química de vapor (CVD) tradicional, que a menudo requiere 600°C o más. Esto previene el daño térmico, la deformación o la degradación de materiales delicados.

La ventaja crítica de la PECVD es su capacidad para desvincular la energía de reacción de la temperatura del sustrato. Al utilizar un plasma energizado para descomponer los gases precursores en lugar de un calor elevado, permite un recubrimiento de alta calidad en materiales que de otro modo serían destruidos por los procesos de deposición convencionales.

Cómo la PECVD supera la barrera de las altas temperaturas

El papel del plasma, no del calor

En la CVD térmica tradicional, las altas temperaturas son esenciales. Este calor proporciona la energía necesaria para romper los enlaces químicos de los gases precursores, permitiéndoles reaccionar y formar una película sólida en la superficie del sustrato.

La PECVD crea esta energía de una manera completamente diferente. Introduce gases precursores en una cámara de baja presión y luego aplica un campo eléctrico, encendiendo el gas para formar un plasma.

Activación de precursores con energía de plasma

Este plasma es un estado de la materia altamente energético que contiene electrones libres, iones y radicales neutros. Los electrones energéticos chocan con las moléculas de gas precursor, rompiéndolas.

Este proceso, conocido como disociación, crea las especies químicas reactivas necesarias para la deposición. Debido a que la energía proviene de las colisiones del plasma y no de la vibración térmica, el sustrato mismo puede permanecer a una temperatura mucho más baja.

Reducción del choque térmico

Más allá de la temperatura máxima, la PECVD también protege los sustratos minimizando el choque térmico. El proceso gradual y de baja temperatura evita los cambios rápidos de temperatura que pueden hacer que materiales sensibles como el vidrio o las obleas de semiconductores preprocesadas se agrieten o deslaminen.

El impacto práctico en materiales y aplicaciones

Ampliación de las posibilidades de sustratos

La naturaleza de baja temperatura de la PECVD permite depositar películas en una amplia gama de sustratos sensibles al calor. Esto incluye materiales como polímeros, plásticos y dispositivos semiconductores complejos que ya contienen capas metálicas delicadas de bajo punto de fusión.

Deposición de una gama versátil de películas

La PECVD no se limita a un nicho de materiales. Es una herramienta fundamental para depositar muchas de las películas más críticas utilizadas en la tecnología moderna.

Ejemplos comunes incluyen:

- Dieléctricos: Nitruro de Silicio (SiN) y Dióxido de Silicio (SiO₂) para aislamiento eléctrico.

- Semiconductores: Silicio Amorfo (a-Si) y Silicio Microcristalino para células solares y transistores.

- Recubrimientos protectores: Carbono Tipo Diamante (DLC) para una excepcional resistencia al desgaste.

Comprensión de las compensaciones: Temperatura vs. Calidad de la película

Aunque la PECVD es un proceso de baja temperatura, es un error suponer que la temperatura ya no importa. Existe una compensación crítica entre la temperatura de deposición y la calidad final de la película.

Los beneficios de las temperaturas más altas

Incluso dentro de la ventana de PECVD, operar a una temperatura más alta (por ejemplo, 350-400°C) generalmente produce una película superior. La energía térmica adicional ayuda a que los átomos en la superficie se organicen en una estructura más densa y ordenada.

Estas películas suelen exhibir un menor contenido de hidrógeno, mayor densidad y tasas de grabado más lentas, que son todos indicadores de un recubrimiento duradero y de alta calidad.

Los riesgos de las temperaturas más bajas

Cuando se deposita a las temperaturas más bajas posibles para proteger un sustrato extremadamente sensible, la calidad de la película puede verse comprometida.

Estas películas de baja temperatura suelen ser menos densas y pueden ser más propensas a defectos como los poros. Esto ocurre porque los átomos depositados tienen energía insuficiente para moverse y asentarse en una estructura ideal, dejando vacíos microscópicos.

Tomar la decisión correcta para su objetivo

Para aplicar la PECVD de forma eficaz, debe alinear los parámetros del proceso con su objetivo principal.

- Si su objetivo principal es proteger un sustrato altamente sensible: Opere a la temperatura más baja posible y acepte que la película resultante puede tener menor densidad o más defectos como un compromiso necesario.

- Si su objetivo principal es lograr la máxima calidad de película: Utilice la temperatura más alta que su sustrato pueda tolerar de forma segura dentro de la ventana del proceso PECVD para producir una película más densa y robusta.

- Si su objetivo principal es depositar sobre un sustrato robusto (por ejemplo, silicio o cuarzo): Tiene la flexibilidad de optimizar la calidad de la película utilizando temperaturas PECVD más altas o incluso considerando si un proceso CVD térmico no plasmático podría ofrecer propiedades superiores.

Al comprender que la PECVD reemplaza el calor con energía de plasma, puede controlar estratégicamente el proceso para lograr el equilibrio ideal entre la integridad del sustrato y el rendimiento de la película.

Tabla Resumen:

| Aspecto | Detalles clave |

|---|---|

| Rango de temperatura | 200-400°C, significativamente más bajo que la CVD tradicional (≥600°C) |

| Mecanismo clave | Utiliza energía de plasma en lugar de calor elevado para activar precursores |

| Beneficios | Previene el daño térmico, la deformación y la degradación de los sustratos |

| Aplicaciones comunes | Deposición en polímeros, plásticos y dispositivos semiconductores delicados |

| Ejemplos de películas | Nitruro de Silicio (SiN), Dióxido de Silicio (SiO₂), Silicio Amorfo (a-Si) |

| Compensaciones | Temperaturas más bajas pueden reducir la densidad de la película y aumentar defectos como los poros |

¡Desbloquee el potencial de la PECVD para sus aplicaciones sensibles a la temperatura con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, desde la protección de sustratos delicados hasta el logro de una calidad de película superior. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de investigación y producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas