En esencia, el carburo de silicio se utiliza en entornos industriales hostiles porque proporciona una combinación excepcional de resistencia química y la capacidad de mantener su integridad estructural a temperaturas extremadamente altas, superando con creces los límites de muchas aleaciones metálicas especializadas.

El carburo de silicio no es solo un reemplazo para el metal; es una solución para condiciones operativas donde los metales fallan fundamentalmente. Prospera en entornos donde el calor extremo y la corrosión química agresiva ocurren simultáneamente, lo que lo hace indispensable para procesos industriales específicos y de alto valor.

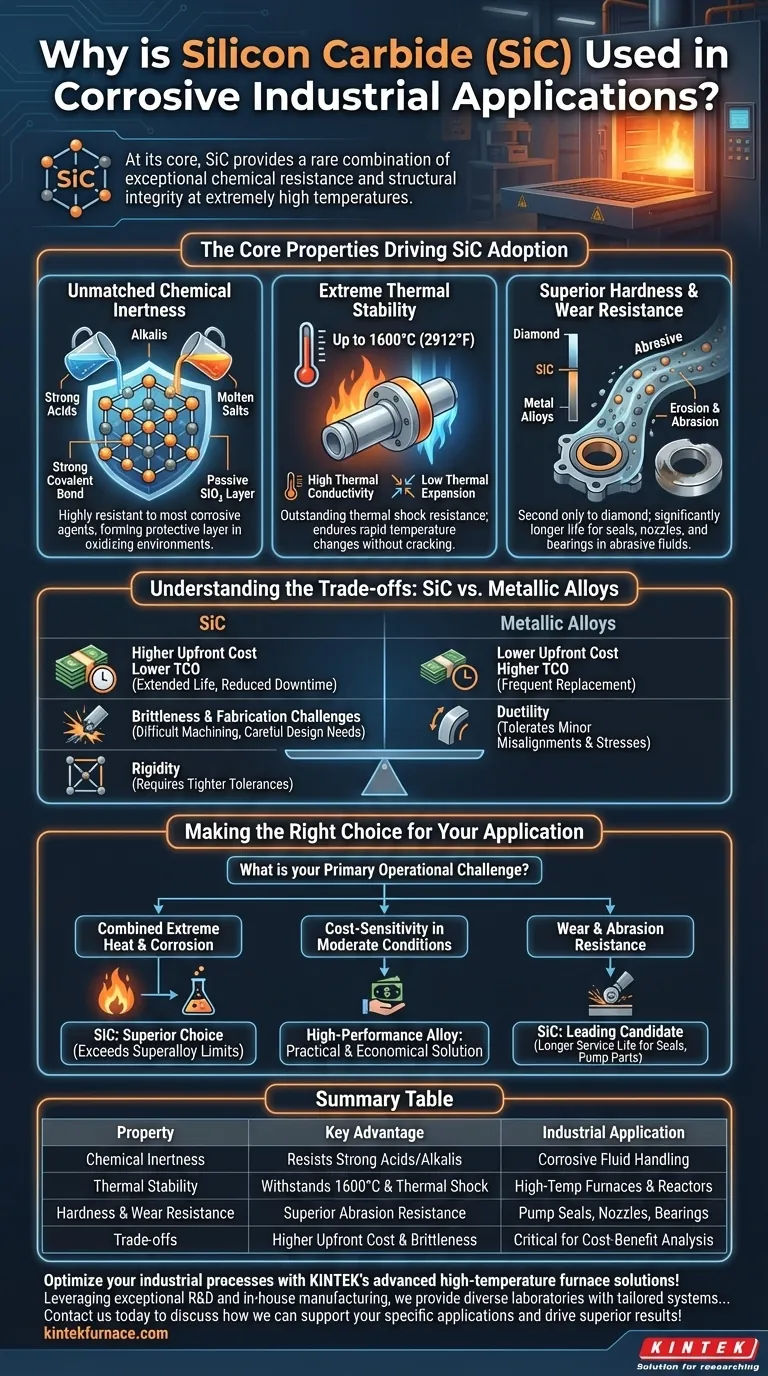

Las propiedades fundamentales que impulsan la adopción de SiC

Para entender por qué el carburo de silicio (SiC) se especifica para estas funciones exigentes, debemos analizar sus propiedades materiales fundamentales. No es solo una característica, sino la combinación de varias, lo que lo hace tan valioso.

Inercia química inigualable

La razón principal de su uso en entornos corrosivos es su notable estabilidad química. El potente enlace covalente entre los átomos de silicio y carbono es increíblemente fuerte y difícil de romper para los agentes corrosivos.

Esto hace que el SiC sea altamente resistente a casi todos los ácidos fuertes, álcalis y sales fundidas, incluso a temperaturas elevadas. En muchos entornos oxidantes, también forma una capa pasiva y protectora de dióxido de silicio (SiO₂), que protege aún más el material subyacente del ataque químico.

Estabilidad térmica extrema

El carburo de silicio funciona excepcionalmente bien bajo calor intenso, con algunos grados capaces de operar en el aire a temperaturas de hasta 1600 °C (2912 °F).

Más allá de simplemente soportar el calor, tiene una alta conductividad térmica y una baja expansión térmica. Esta combinación proporciona una resistencia excepcional al choque térmico, lo que significa que puede soportar cambios rápidos de temperatura sin agrietarse, un punto de falla común para muchos otros materiales cerámicos.

Dureza y resistencia al desgaste superiores

En muchos procesos industriales, la corrosión se acompaña de erosión y abrasión por líquidos, lodos o gases en flujo. El carburo de silicio es uno de los materiales más duros disponibles comercialmente, solo superado por el diamante.

Esta dureza extrema se traduce directamente en una resistencia al desgaste superior. Componentes como sellos de bombas, boquillas, cojinetes y piezas de válvulas hechos de SiC duran significativamente más que sus contrapartes metálicas en aplicaciones de manejo de fluidos abrasivos.

Comprender las compensaciones: SiC frente a aleaciones metálicas

Si bien el carburo de silicio tiene claras ventajas, no es una solución universal. Un asesor de confianza debe sopesar sus beneficios frente a sus limitaciones prácticas, particularmente en comparación con aleaciones de alto rendimiento como el níquel-cromo.

El factor costo

La producción de carburo de silicio de alta pureza es un proceso complejo y que consume mucha energía. Esto resulta en un costo inicial del material significativamente más alto en comparación con la mayoría de las aleaciones metálicas.

Sin embargo, un análisis adecuado debe considerar el Costo Total de Propiedad (TCO). La vida útil prolongada y la reducción del tiempo de inactividad que ofrecen los componentes de SiC a menudo pueden justificar la inversión inicial en aplicaciones críticas.

Fragilidad y desafíos de fabricación

Como la mayoría de las cerámicas avanzadas, el carburo de silicio es un material frágil. A diferencia de los metales, que se doblan y deforman bajo tensión (ductilidad), el SiC se fracturará catastróficamente si se somete a un impacto fuerte o a una carga de tracción excesiva.

Esta fragilidad, combinada con su dureza extrema, también hace que sea muy difícil y costoso de mecanizar en formas complejas. Esto aumenta el costo final del componente y requiere consideraciones de diseño cuidadosas para evitar concentraciones de tensión.

Los límites de la "flexibilidad"

Cuando las referencias mencionan que el SiC es menos "flexible a la temperatura" que las aleaciones, a menudo se refieren a esta falta de ductilidad. Los componentes metálicos a menudo pueden tolerar desalineaciones menores, vibraciones y tensiones térmicas deformándose ligeramente.

Un sistema diseñado con componentes de carburo de silicio debe ser diseñado con tolerancias mucho más estrictas para tener en cuenta la rigidez del material y evitar fallas mecánicas.

Tomar la decisión correcta para su aplicación

Seleccionar el material correcto requiere una comprensión clara de su principal desafío operativo. No existe un material "mejor" único, solo el más apropiado para el trabajo.

- Si su enfoque principal es el calor extremo y la corrosión combinados: El carburo de silicio es la opción superior, ya que opera en condiciones donde incluso las superaleaciones se degradan.

- Si su enfoque principal es la sensibilidad al costo en condiciones moderadas: Una aleación de níquel-cromo de alto rendimiento suele ser la solución más práctica y económica.

- Si su enfoque principal es la resistencia al desgaste y la abrasión: El carburo de silicio es un candidato principal para componentes como sellos, boquillas y piezas de bombas, ofreciendo una vida útil mucho más larga que los aceros o aleaciones endurecidos.

Elegir el material correcto se trata de hacer coincidir su perfil único con todo el espectro de sus demandas operativas.

Tabla resumen:

| Propiedad | Ventaja clave | Aplicación industrial |

|---|---|---|

| Inercia química | Resiste ácidos fuertes, álcalis y sales fundidas | Sistemas de manejo de fluidos corrosivos |

| Estabilidad térmica | Soporta hasta 1600 °C y choque térmico | Hornos y reactores de alta temperatura |

| Dureza y resistencia al desgaste | Resistencia superior a la abrasión, solo superada por el diamante | Sellos de bomba, boquillas y cojinetes |

| Compensaciones | Mayor costo inicial y fragilidad frente a aleaciones | Crítico para el análisis costo-beneficio en condiciones adversas |

¡Optimice sus procesos industriales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas personalizados como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la durabilidad y la eficiencia en entornos corrosivos. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas e impulsar resultados superiores.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección