En cualquier horno de inducción, el control preciso de la temperatura es el factor más crítico para asegurar una calidad de producto consistente, eficiencia operativa e integridad metalúrgica. Dicta todo, desde la composición final de la aleación y las propiedades mecánicas hasta la prevención de defectos costosos, transformando el proceso de fusión de un simple acto de calentamiento en una disciplina de fabricación controlada.

El problema central no es simplemente fundir metal, sino controlar su estado con precisión. Una temperatura inexacta conduce directamente a propiedades del material inconsistentes, defectos de fundición y energía desperdiciada, lo que socava todo el proceso de producción.

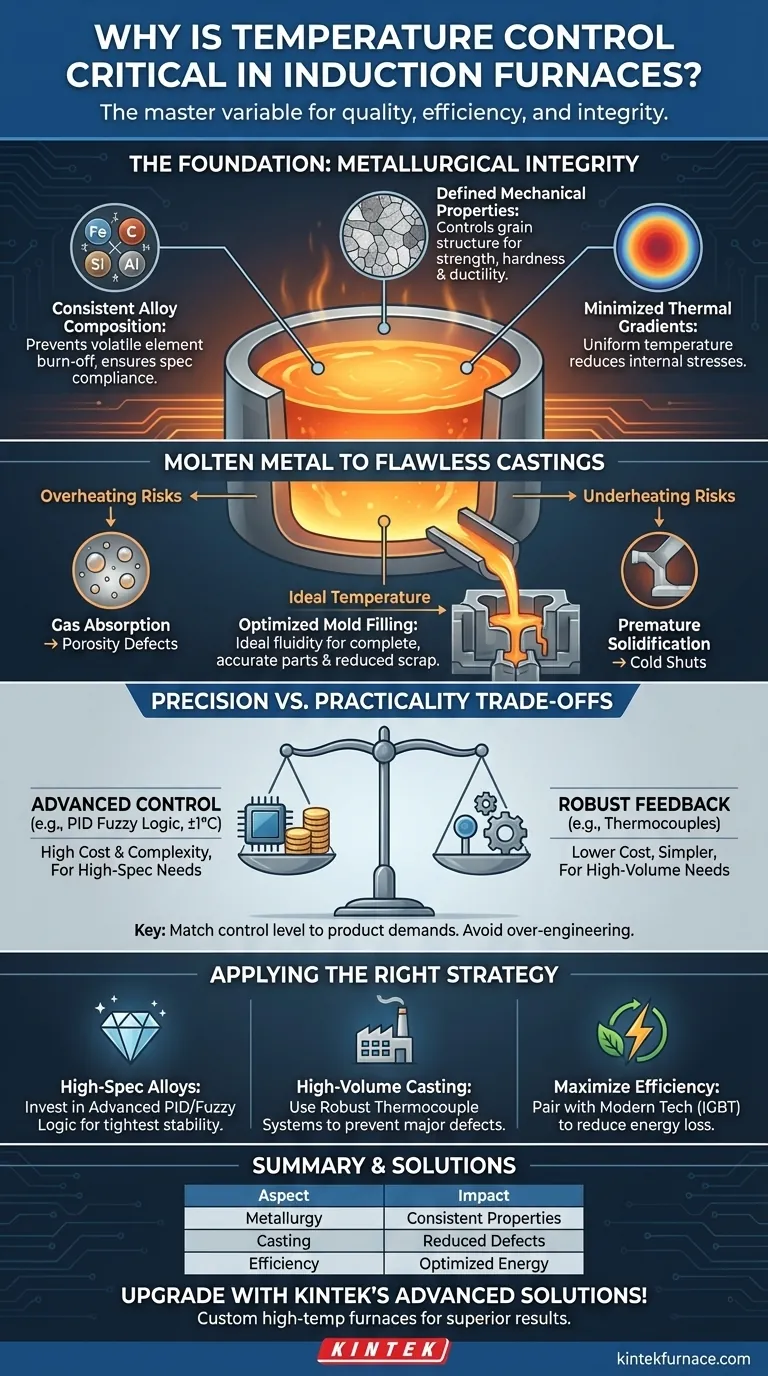

La Base de la Calidad: Integridad Metalúrgica

Las propiedades finales de su metal se determinan mucho antes de ser fundido. Se forjan en el baño de metal fundido, donde la temperatura es la variable principal.

Asegurando una Composición Consistente de la Aleación

Cada elemento en una aleación tiene un comportamiento específico a diferentes temperaturas. El calor excesivo puede provocar la combustión de elementos volátiles, alterando la composición final y comprometiendo las propiedades previstas del material.

El control de temperatura estable asegura que todos los elementos permanezcan disueltos y distribuidos adecuadamente en la masa fundida, garantizando que la aleación cumpla con las especificaciones en todo momento.

Definiendo Propiedades Mecánicas

La temperatura a la que se mantiene y se funde un metal influye directamente en su estructura granular. Esta estructura, a su vez, dicta propiedades mecánicas críticas como la dureza, la resistencia a la tracción y la ductilidad.

Sin un control preciso, se introduce variabilidad en el producto final, lo que lleva a un rendimiento inconsistente y posibles fallas en el campo.

Minimizar los Gradientes Térmicos

Los sistemas de control efectivos trabajan para mantener una diferencia de temperatura mínima entre el núcleo y la superficie del metal fundido.

Grandes gradientes térmicos pueden crear tensiones internas e inconsistencias dentro del material, incluso antes de ser fundido. Una temperatura uniforme es la base de un producto uniforme y de alta calidad.

Del Metal Fundido a Fundiciones Impecables

La transición de un baño fundido a una pieza sólida es un proceso lleno de riesgos. La temperatura correcta es su herramienta principal para mitigar estos riesgos.

Prevención de Porosidad y Defectos

El sobrecalentamiento del metal aumenta su capacidad para absorber gases como el hidrógeno y el oxígeno. Estos gases quedan atrapados durante la solidificación, creando porosidad, un defecto crítico que debilita la fundición final.

Por el contrario, el calentamiento insuficiente puede hacer que el metal se solidifique prematuramente, lo que resulta en llenados incompletos, conocidos como uniones frías.

Optimización del Llenado del Molde y la Fluidez

Cada fundición tiene una temperatura de vertido ideal que asegura que el metal tenga la fluidez adecuada. Esto le permite fluir suavemente y llenar cada detalle del molde sin erosionar la superficie del molde o solidificarse demasiado rápido.

El control preciso de la temperatura permite esta fluidez óptima, asegurando que las piezas complejas se formen completa y precisamente. Esto reduce directamente las tasas de desecho y el desperdicio de material.

Entendiendo las Ventajas y Desventajas: Precisión vs. Practicidad

Si bien el control de la temperatura es esencial, el grado de precisión requerido es una decisión comercial crítica que implica claras ventajas y desventajas.

El Costo del Control Avanzado

Los sistemas de última generación, como los que utilizan lógica difusa PID, pueden mantener la estabilidad de la temperatura dentro de ±1°C. Este nivel de precisión es increíble pero conlleva una mayor inversión de capital y gastos generales de mantenimiento.

La Complejidad de la Implementación

Los sistemas de control avanzados no son "plug-and-play". Requieren una integración cuidadosa, calibración y operadores calificados que entiendan cómo usar curvas de calentamiento programables e interpretar datos de retroalimentación.

Un sistema avanzado mal implementado puede crear más problemas que uno más simple bien gestionado.

El Riesgo de la Sobreingeniería

No todas las aplicaciones requieren una precisión sub-grado. La clave es hacer coincidir el nivel de control con las demandas del producto final. Una fundición de uso general puede no justificar el costo de un sistema diseñado para una aleación aeroespacial de alto rendimiento.

Cómo Aplicar Esto a su Proyecto

Su elección de estrategia de control de temperatura debe estar directamente alineada con su objetivo operativo principal.

- Si su enfoque principal es producir aleaciones de alta especificación: Invierta en sistemas de control avanzados PID o de lógica difusa para lograr la mayor estabilidad de temperatura posible y garantizar las propiedades metalúrgicas.

- Si su enfoque principal es la fundición de gran volumen con buena calidad: Implemente sistemas robustos de retroalimentación de termopar que eviten el sobrecalentamiento y el subcalentamiento significativos para minimizar los defectos y asegurar un llenado consistente del molde.

- Si su enfoque principal es maximizar la eficiencia energética: Combine su sistema de control de temperatura con tecnología de horno moderna, como inversores IGBT, para reducir la pérdida de energía y asegurar que se dirija más potencia a la fusión.

En última instancia, dominar el control de la temperatura es el camino más directo para dominar su producto final y su rendimiento.

Tabla Resumen:

| Aspecto | Impacto del Control de Temperatura |

|---|---|

| Integridad Metalúrgica | Asegura una composición de aleación y propiedades mecánicas consistentes, minimizando los defectos. |

| Calidad de Fundición | Previene la porosidad y las uniones frías, mejorando el llenado del molde y reduciendo las tasas de desecho. |

| Eficiencia Operativa | Optimiza el uso de energía y la estabilidad del proceso, reduciendo costos y mejorando el rendimiento. |

| Estrategias de Control | Varía desde sistemas básicos para uso general hasta PID/lógica difusa avanzados para alta precisión. |

¡Actualice su horno de inducción con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un control preciso de la temperatura para obtener resultados metalúrgicos superiores y eficiencia operativa. No permita que las temperaturas inconsistentes comprometan su producción. Contáctenos hoy para discutir cómo podemos mejorar su proceso y ofrecer resultados fiables y de alta calidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas