En resumen, la uniformidad de la temperatura es crítica en procesos como la sinterización porque asegura que cada parte de un material se transforme de manera consistente, previniendo defectos estructurales que comprometen la calidad y el rendimiento. Los elementos calefactores de alta temperatura son la tecnología habilitadora, diseñados específicamente para proporcionar el calor uniforme, estable e intenso necesario para eliminar estos puntos calientes y fríos destructivos.

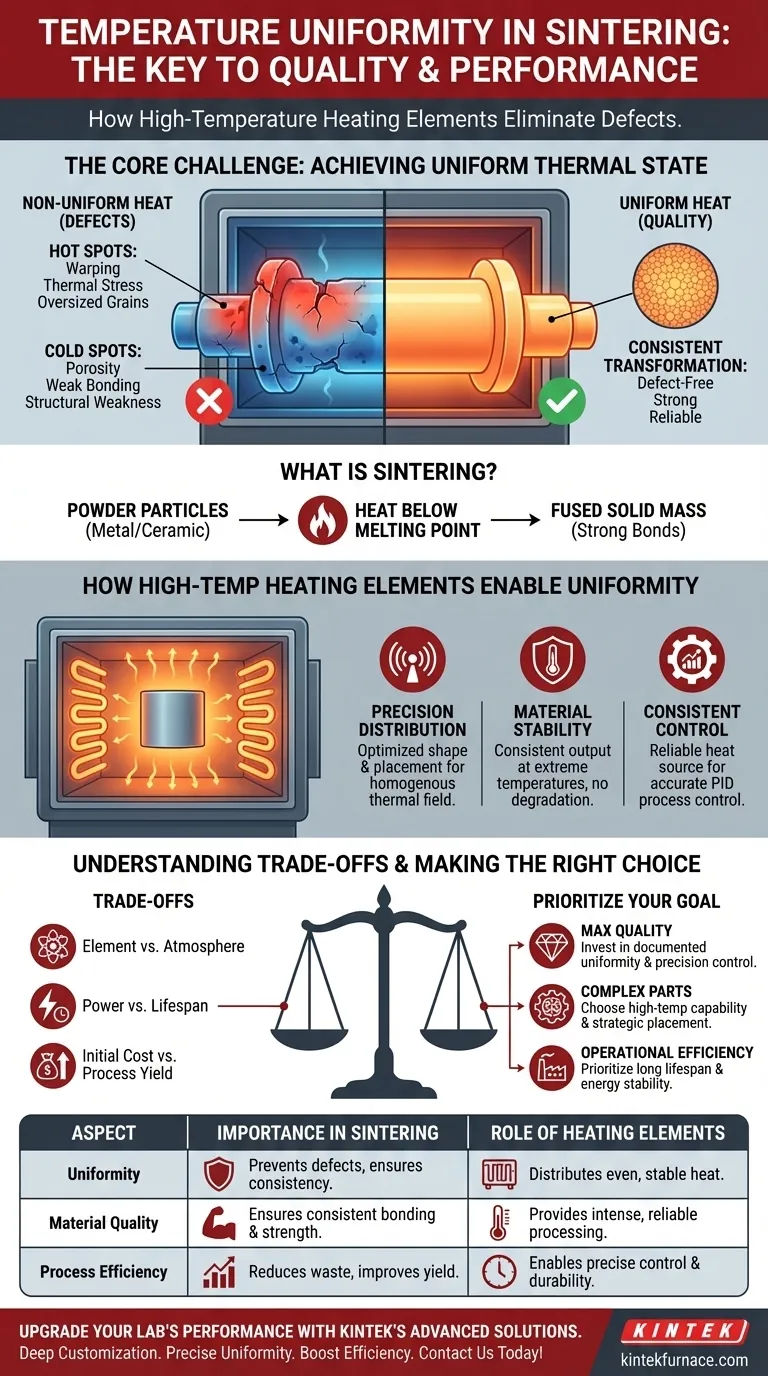

El desafío principal en el procesamiento a alta temperatura no es solo alcanzar una temperatura objetivo, sino lograr un estado térmico uniforme en toda la pieza de trabajo. Sin esta uniformidad, se están fabricando inconsistencias y debilidades internas, lo que lleva directamente a fallas del producto e ineficiencia del proceso.

El Papel Crítico de la Uniformidad de la Temperatura

Para comprender por qué la uniformidad es innegociable, primero debemos entender el proceso al que sirve y las consecuencias específicas de su falla.

¿Qué es la Sinterización? Un Breve Resumen

La sinterización es un proceso térmico para fusionar partículas de un material, como un polvo metálico o cerámico, en una masa sólida y coherente. Esto se logra aplicando calor por debajo del punto de fusión del material, lo que hace que las partículas se unan en sus puntos de contacto.

La Consecuencia de los Puntos Calientes

Si ciertas áreas del componente se calientan más que otras, puede provocar estrés térmico, deformación o crecimiento excesivo de grano. Estos granos de tamaño excesivo crean puntos débiles en la microestructura del material, comprometiendo gravemente su resistencia mecánica e integridad.

El Peligro de los Puntos Fríos

Por el contrario, las áreas que no alcanzan la temperatura de sinterización objetivo permanecerán subprocesadas. Estos puntos fríos dan como resultado regiones porosas y mal unidas que carecen de densidad y resistencia, creando efectivamente un defecto estructural de adentro hacia afuera.

Más Allá de la Sinterización

Este principio se extiende mucho más allá de la sinterización. En la fabricación de semiconductores, la uniformidad es esencial para crear obleas impecables. En el tratamiento térmico, asegura que una pieza metálica alcance la dureza y durabilidad deseadas de manera consistente en toda su geometría.

Cómo los Elementos Calefactores de Alta Temperatura Permiten la Uniformidad

Los elementos calefactores de alta temperatura no son simplemente "calentadores". Son componentes de ingeniería de precisión diseñados para resolver el problema de la inconsistencia térmica.

Distribución Precisa del Calor

Estos elementos están diseñados para irradiar calor de manera uniforme en toda la cámara de un horno. Su forma, ubicación y composición del material están optimizadas para crear un campo térmico homogéneo, eliminando los puntos calientes y fríos que causan defectos.

Estabilidad del Material a Temperaturas Extremas

Un atributo clave de los elementos calefactores de alto rendimiento es su durabilidad y estabilidad a la temperatura de funcionamiento. Mantienen una resistencia eléctrica constante y no se degradan, asegurando que la salida de calor permanezca predecible y estable durante innumerables ciclos de proceso.

Control de Proceso Consistente

Al proporcionar un calentamiento fiable y uniforme, estos elementos permiten que los sistemas de control de procesos (como los controladores PID) funcionen de manera efectiva. El sistema puede mantener con precisión la temperatura establecida en toda la cámara porque la fuente de calor en sí misma es uniforme y predecible.

Comprendiendo las Compensaciones

Lograr una uniformidad de temperatura perfecta implica equilibrar varios factores de ingeniería y económicos. No es tan simple como instalar el elemento más potente.

Material del Elemento vs. Atmósfera

El material del elemento calefactor (por ejemplo, disilicida de molibdeno, carburo de silicio) debe ser compatible con la atmósfera del horno. El uso de un elemento en la atmósfera incorrecta (por ejemplo, un elemento clasificado para aire en un vacío) puede provocar una oxidación rápida y una falla prematura.

Densidad de Potencia vs. Vida Útil del Elemento

Los elementos que funcionan a su máxima potencia generarán más calor, pero también tendrán una vida útil más corta. El diseño de un sistema implica una compensación entre el rendimiento y el costo recurrente del reemplazo del elemento.

Costo Inicial vs. Rendimiento del Proceso

Los elementos calefactores superiores y los diseños de hornos que proporcionan una uniformidad excepcional conllevan una mayor inversión inicial. Este costo debe sopesarse con los ahorros a largo plazo derivados de la reducción de las tasas de rechazo de productos, la mejora de la calidad y una mayor eficiencia del proceso.

Tomar la Decisión Correcta para su Proceso

Su objetivo específico determinará qué factores priorizar al diseñar o seleccionar un sistema de alta temperatura.

- Si su enfoque principal es maximizar la calidad del producto: Invierta en sistemas con uniformidad térmica documentada y combínelos con instrumentación de control de alta precisión.

- Si su enfoque principal es procesar materiales complejos o sensibles: Elija elementos capaces de alcanzar temperaturas muy superiores a su objetivo y un diseño de horno que permita una colocación estratégica de los elementos para calentar geometrías intrincadas.

- Si su enfoque principal es optimizar la eficiencia operativa: Priorice los elementos conocidos por su larga vida útil, eficiencia energética y estabilidad para minimizar el tiempo de inactividad y los costos de reemplazo.

En última instancia, comprender los fundamentos de la uniformidad térmica transforma su enfoque de la resolución reactiva de problemas al control proactivo del proceso.

Tabla Resumen:

| Aspecto | Importancia en la Sinterización | Papel de los Elementos Calefactores |

|---|---|---|

| Uniformidad | Previene el estrés térmico, la deformación y los puntos débiles | Distribuye el calor de manera uniforme para eliminar puntos calientes/fríos |

| Calidad del Material | Asegura una unión y resistencia consistentes | Proporciona calor estable e intenso para un procesamiento fiable |

| Eficiencia del Proceso | Reduce los defectos y mejora el rendimiento | Permite un control preciso y una durabilidad a largo plazo |

¡Mejore el rendimiento de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Asegure una uniformidad de temperatura precisa y aumente la eficiencia de su proceso—contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas