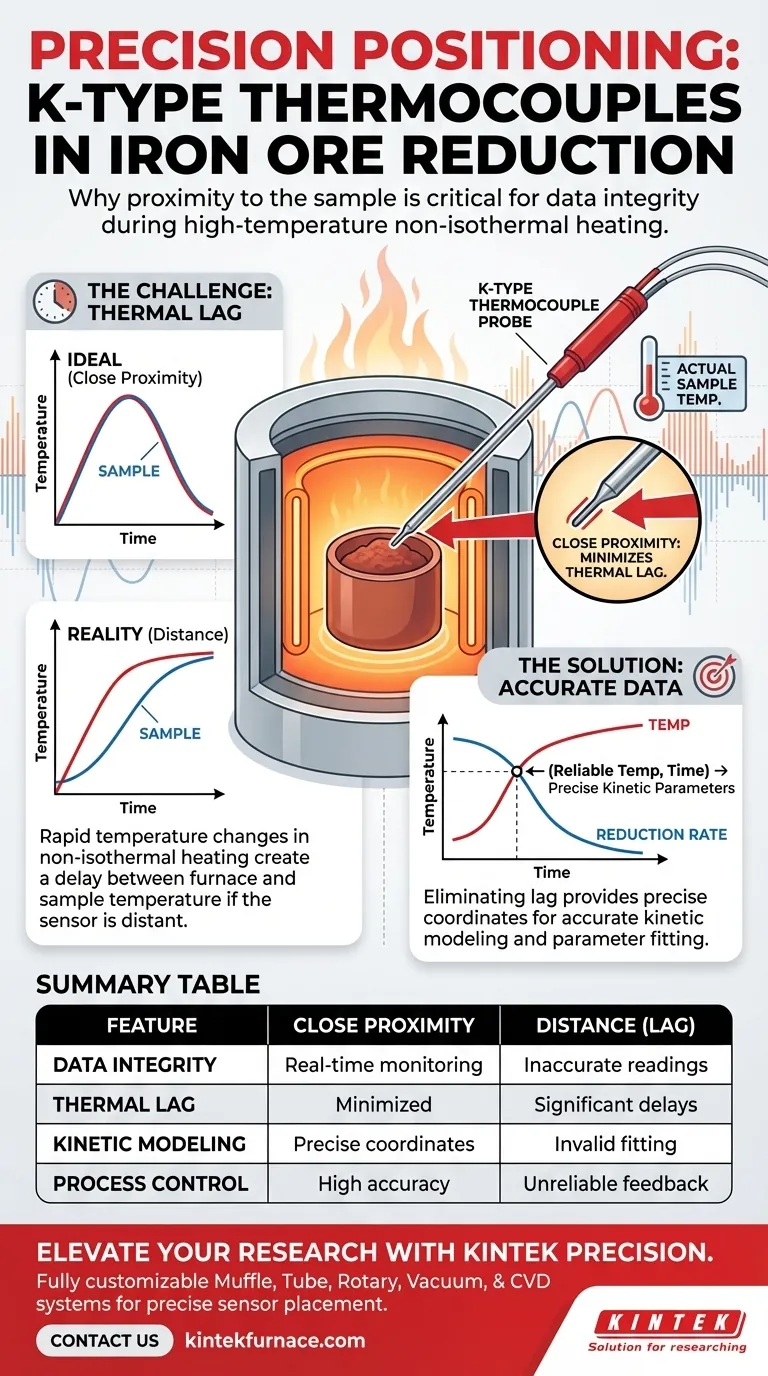

La colocación precisa del sensor es obligatoria para la integridad de los datos en los experimentos de reducción de mineral de hierro. Colocar el termopar tipo K en la proximidad inmediata de la muestra permite el monitoreo en tiempo real de la temperatura de reducción real. Este posicionamiento cercano es la principal defensa contra el desfase térmico, asegurando que los datos registrados reflejen con precisión la energía térmica que la muestra está absorbiendo.

En el calentamiento no isotérmico de alta frecuencia, la distancia introduce retrasos. Minimizar el espacio entre el sensor y la muestra elimina el desfase térmico, proporcionando las coordenadas de temperatura precisas necesarias para calcular con exactitud los parámetros cinéticos de reducción.

El Desafío del Calentamiento No Isotérmico

Manejo de Cambios Rápidos de Temperatura

Los experimentos de reducción de mineral de hierro a menudo utilizan calentamiento no isotérmico de alta frecuencia. A diferencia del calentamiento en estado estacionario, este método implica cambios rápidos de temperatura a lo largo del tiempo.

Debido a que el entorno térmico es dinámico, la temperatura de la atmósfera del horno puede diferir significativamente de la temperatura de la muestra en sí en cualquier segundo determinado.

Eliminación del Desfase Térmico

Si el termopar se coloca incluso a una pequeña distancia de la muestra, se produce un fenómeno conocido como desfase térmico.

Esto resulta en un retraso entre el momento en que la muestra alcanza una temperatura específica y el momento en que el sensor la registra. Al colocar el termopar extremadamente cerca de la muestra, se minimiza este retraso de tiempo y se captura el perfil térmico real.

El Impacto en el Modelado Cinético

Obtención de Coordenadas de Temperatura Confiables

Para el análisis científico, se necesita una coordenada de temperatura confiable para correlacionarla con la tasa de reducción.

Si los datos de temperatura están sesgados por el desfase, sus puntos de datos se desplazarán en el eje del tiempo. Esto hace imposible determinar exactamente qué temperatura desencadenó un cambio químico específico en el mineral.

Ajuste Preciso de Parámetros

El objetivo final de estos experimentos es a menudo ajustar parámetros cinéticos de reducción.

Estos modelos matemáticos se basan en entradas precisas. Si la entrada de temperatura es defectuosa debido a un posicionamiento deficiente del sensor, los parámetros cinéticos calculados serán incorrectos, lo que invalidará el modelo para predecir el comportamiento en el mundo real.

Comprensión de las Compensaciones

Proximidad vs. Interferencia

Si bien la cercanía es fundamental para la precisión, introduce desafíos físicos.

Debe asegurarse de que el termopar esté lo suficientemente cerca para leer el calor de la muestra, pero posicionado de manera que no interfiera mecánicamente con la expansión o contracción de la muestra durante la reducción.

Limitaciones del Sensor

Los termopares tipo K son robustos, pero miden datos específicos de un punto.

En muestras extremadamente grandes, un solo punto de medición cerca de la superficie puede no representar perfectamente la temperatura del núcleo interno. Sin embargo, para el propósito de ajuste cinético en experimentos controlados, la proximidad a la superficie sigue siendo el estándar para minimizar los errores del entorno externo.

Garantía de la Integridad Experimental

Para obtener datos significativos de su proceso de reducción de mineral de hierro, la configuración precisa es tan importante como el método de calentamiento en sí.

- Si su enfoque principal es el Modelado Cinético: Priorice minimizar el espacio entre el sensor y la muestra para asegurar que su ajuste de parámetros matemáticos se base en datos sin desfase.

- Si su enfoque principal es el Control de Procesos: Asegúrese de que el termopar esté firmemente fijado para que las vibraciones de alta frecuencia no alteren la distancia durante el experimento.

El posicionamiento preciso transforma sus datos de una estimación aproximada a un estándar científico confiable.

Tabla Resumen:

| Característica | Impacto de la Proximidad Cercana | Consecuencia de la Distancia (Desfase) |

|---|---|---|

| Integridad de los Datos | Monitoreo en tiempo real de la temperatura de la muestra | Lecturas de temperatura solo del horno inexactas |

| Desfase Térmico | Minimizado; coincide con la tasa de calentamiento | Alto; introduce retrasos de tiempo significativos |

| Modelado Cinético | Coordenadas precisas de temperatura-tiempo | Puntos de datos sesgados; ajuste de parámetros inválido |

| Control de Procesos | Precisión del calentamiento de alta frecuencia | Bucle de retroalimentación poco confiable para cambios rápidos |

Mejore su Investigación de Materiales con la Precisión KINTEK

No permita que el desfase térmico comprometa su modelado cinético. En KINTEK, entendemos que la integridad experimental comienza con el equipo adecuado y un control preciso. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para adaptarse a un posicionamiento preciso del sensor y a sus requisitos únicos de reducción de mineral de hierro.

¿Listo para optimizar sus procesos de alta temperatura? Contáctenos hoy mismo para descubrir cómo nuestros hornos de laboratorio personalizables pueden proporcionar la precisión que su investigación exige.

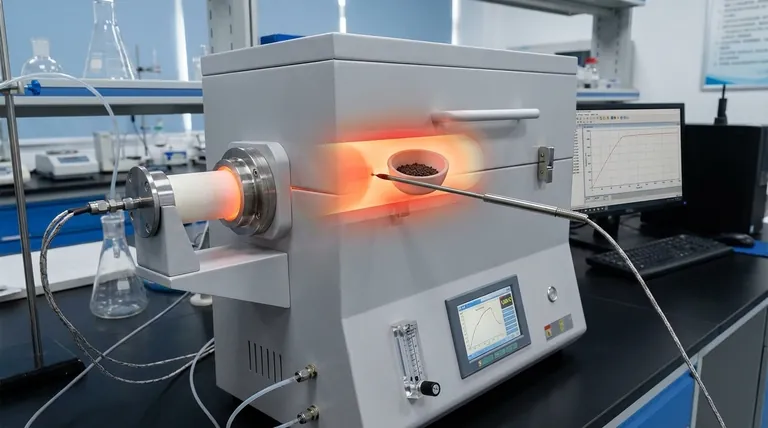

Guía Visual

Referencias

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo garantizan los tubos de cuarzo un calentamiento uniforme y una distribución de la temperatura? Descubra la clave del procesamiento térmico de precisión

- ¿Cuáles son las funciones de los moldes de grafito de alta pureza y el papel de grafito en el SPS? Optimizar la calidad del sinterizado

- ¿Por qué se utilizan aleaciones en los dispositivos de calefacción eléctrica? Descubra la clave para una generación de calor duradera y eficiente

- ¿Cuáles son las características clave de los elementos calefactores de disiliciuro de molibdeno (MoSi2)? Desbloquee el rendimiento a alta temperatura

- ¿Cómo mejoran los tubos cerámicos de alúmina el control de la temperatura y la seguridad en hornos de alta temperatura? Mejore la precisión y la seguridad hasta los 1800 °C

- ¿Cuál es la función de las arandelas cerámicas en la síntesis de SWCNT-BNNT? Mejora la precisión de tus nanomateriales

- ¿Qué metales se pueden fundir utilizando elementos calefactores de MoSi2? Guía de fusión a alta temperatura

- ¿Cómo elegir entre elementos calefactores de SiC y MoSi2 para hornos de sinterización?