La selección de la capa de aislamiento es el factor más importante para controlar el entorno térmico de un horno de sinterización al vacío. Dicta directamente la capacidad del horno para retener el calor, mantener temperaturas internas constantes y operar dentro de un presupuesto energético viable. Sin materiales de alto rendimiento como el fieltro de carbono duro compuesto, el sistema sufre una pérdida excesiva de calor radiante hacia la carcasa exterior.

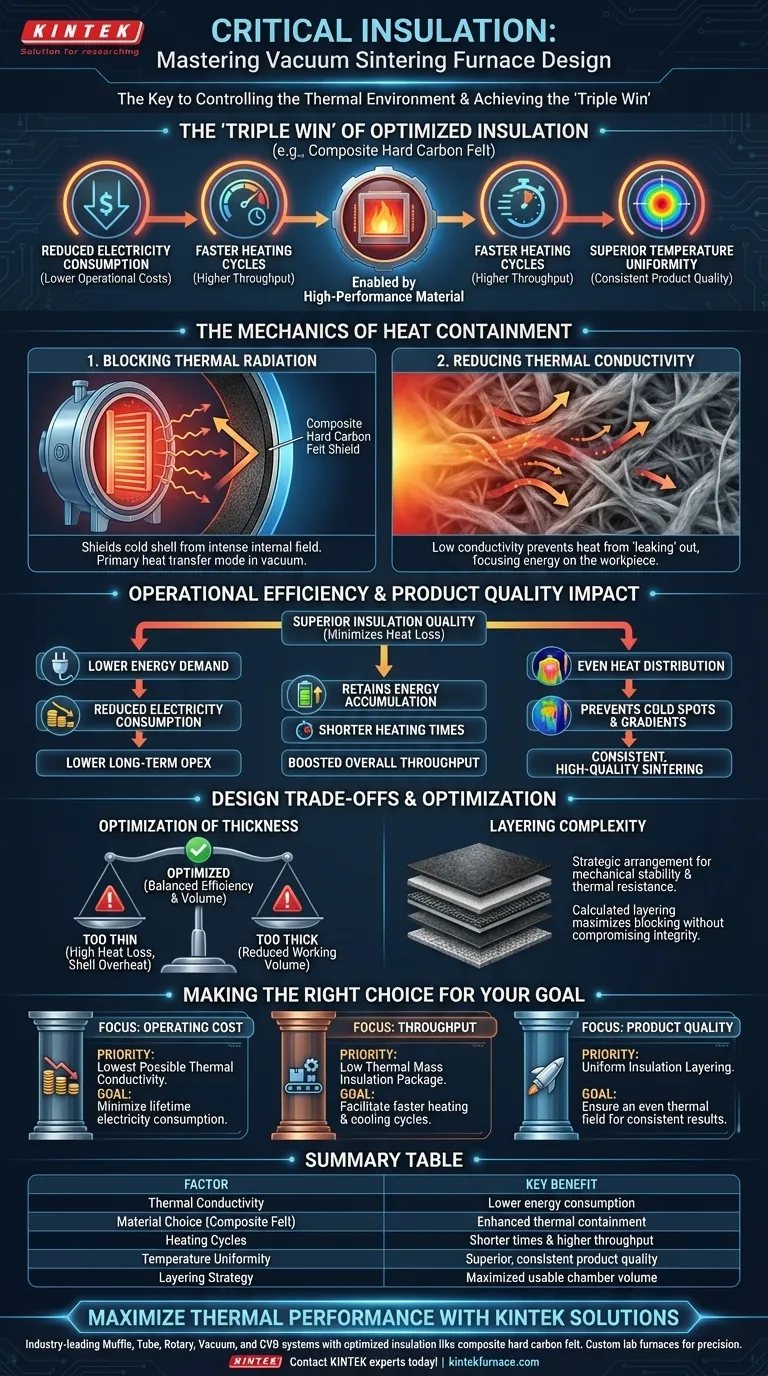

La capa de aislamiento actúa como la barrera principal contra la pérdida de calor radiante. Al optimizar materiales como el fieltro de carbono duro compuesto para reducir la conductividad térmica, se logra una "triple victoria": menor consumo de electricidad, ciclos de calentamiento más rápidos y una uniformidad de temperatura superior para el producto sinterizado.

La mecánica de la contención del calor

Bloqueo de la radiación térmica

En un entorno de vacío, la transferencia de calor se produce principalmente a través de la radiación en lugar de la convección. La capa de aislamiento actúa como un escudo entre el intenso campo térmico interno y la carcasa fría del horno.

Los materiales de alto rendimiento como el fieltro de carbono duro compuesto son esenciales porque bloquean eficazmente esta transferencia radiante.

Reducción de la conductividad térmica

La propiedad física fundamental en juego es la conductividad térmica. Cuanto menor sea la conductividad de su material aislante, más eficaz será para atrapar el calor.

Al seleccionar materiales conocidos por su baja conductividad térmica, se evita que el calor se "filtre" fuera de la zona de procesamiento. Esto garantiza que la energía que usted introduce se concentre en la pieza de trabajo, en lugar de disiparse en la estructura del horno.

Eficiencia operativa y costes

Reducción del consumo de electricidad

La eficiencia es una función directa de la calidad del aislamiento. Cuando la capa de aislamiento minimiza con éxito la pérdida de calor, el horno requiere significativamente menos energía para mantener altas temperaturas.

Esta reducción de la demanda de energía disminuye el consumo de electricidad inmediato, reduciendo los costes operativos a largo plazo de la instalación.

Acortamiento de los tiempos de calentamiento

Un aislamiento deficiente obliga a los elementos calefactores a trabajar más para combatir la pérdida constante de energía. Por el contrario, un aislamiento superior permite que el sistema retenga la acumulación de energía.

Esto se traduce en tiempos de calentamiento más cortos, lo que permite que el horno alcance su temperatura objetivo más rápidamente. Esta eficiencia aumenta la producción general al reducir el tiempo total del ciclo.

Impacto en la calidad del producto

Logro de la uniformidad de la temperatura

Para aplicaciones de alto riesgo, como la sinterización de composites de carbono para la industria aeroespacial, la consistencia es innegociable.

Una capa de aislamiento bien diseñada garantiza que el calor se distribuya uniformemente por toda la cámara. Esta uniformidad de temperatura evita "puntos fríos" o gradientes que podrían provocar debilidades estructurales o una sinterización desigual en el producto final.

Comprensión de las compensaciones de diseño

Optimización del grosor

Si bien el aislamiento es fundamental, añadir simplemente más material no siempre es la solución. La capa de aislamiento debe ser optimizada en cuanto a grosor.

Si la capa es demasiado delgada, la pérdida de calor sigue siendo alta y la carcasa exterior puede sobrecalentarse. Si es demasiado gruesa, puede reducir innecesariamente el volumen de trabajo útil del horno.

Complejidad de las capas

Un aislamiento eficaz a menudo requiere un acolchado estratégico. La disposición del fieltro de carbono duro compuesto afecta a su estabilidad mecánica y resistencia térmica.

Los ingenieros deben calcular la estrategia de acolchado precisa para maximizar el bloqueo de la radiación sin comprometer la integridad estructural del propio paquete de aislamiento.

Tomando la decisión correcta para su objetivo

Al diseñar o seleccionar un horno de sinterización al vacío, sus prioridades dictarán su estrategia de aislamiento:

- Si su principal prioridad son los costes operativos: Priorice los materiales con la menor conductividad térmica posible para minimizar el consumo de electricidad durante la vida útil de la máquina.

- Si su principal prioridad es la producción: Seleccione un paquete de aislamiento optimizado para una baja masa térmica para facilitar ciclos de calentamiento y enfriamiento más rápidos.

- Si su principal prioridad es la calidad del producto: Céntrese en la uniformidad del acolchado del aislamiento para garantizar un campo térmico uniforme para obtener resultados de sinterización consistentes.

La capa de aislamiento no es solo una barrera pasiva; es el componente activo que define la precisión térmica y la viabilidad económica de su horno.

Tabla resumen:

| Factor | Impacto en el rendimiento del horno | Beneficio clave |

|---|---|---|

| Conductividad térmica | Reduce la pérdida de calor radiante a la carcasa exterior | Menor consumo de energía |

| Elección del material | Uso de fieltro de carbono duro compuesto | Contención térmica mejorada |

| Ciclos de calentamiento | Acumulación más rápida de energía interna | Tiempos de ciclo más cortos y mayor producción |

| Uniformidad de la temperatura | Elimina gradientes térmicos y puntos fríos | Calidad del producto superior y consistente |

| Estrategia de acolchado | Grosor y disposición estructural optimizados | Volumen de cámara utilizable maximizado |

Maximice su rendimiento térmico con KINTEK

No permita que un aislamiento ineficiente agote sus recursos. KINTEK ofrece soluciones de hornos de vacío líderes en la industria, diseñadas para la precisión y la durabilidad. Respaldados por una I+D experta y una fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos ellos con aislamiento optimizado como el fieltro de carbono duro compuesto para garantizar la máxima eficiencia energética y uniformidad de temperatura.

Ya sea que necesite una configuración estándar o un horno de laboratorio totalmente personalizado para aplicaciones únicas de alta temperatura, nuestro equipo de ingeniería está listo para ayudarle a reducir los costes operativos y aumentar la producción.

¿Listo para mejorar las capacidades de su laboratorio?

Póngase en contacto con los expertos de KINTEK hoy mismo para hablar de sus requisitos de sinterización personalizados.

Guía Visual

Referencias

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de sinterización? Logre piezas densas y de alta calidad de manera eficiente

- ¿Por qué se requiere un entorno de alto vacío antes del laminado en caliente al vacío? Garantizar la integridad superior de la unión de la placa revestida

- ¿Qué desafíos plantea la soldadura fuerte al vacío para el sistema de vacío? Domine la gestión de la carga de gas para uniones impecables

- ¿Cuáles son las principales ventajas de usar un horno de vacío para el tratamiento térmico? Logre pureza y precisión para componentes superiores

- ¿Cuáles son los beneficios de usar un horno de vacío para el tratamiento térmico? Obtenga resultados limpios y precisos para sus materiales

- ¿Qué métodos se utilizan para enfriar piezas después del tratamiento térmico en horno de vacío? Optimice las propiedades de su metal

- ¿Qué papel juega el equipo de calentamiento de alto vacío en la humectación de cobre-boro? Logra una precisión de 10^-6 mbar

- ¿Qué papel juega un horno de secado al vacío de laboratorio en el tratamiento de gránulos de fibra extruida? Preservación de la integridad