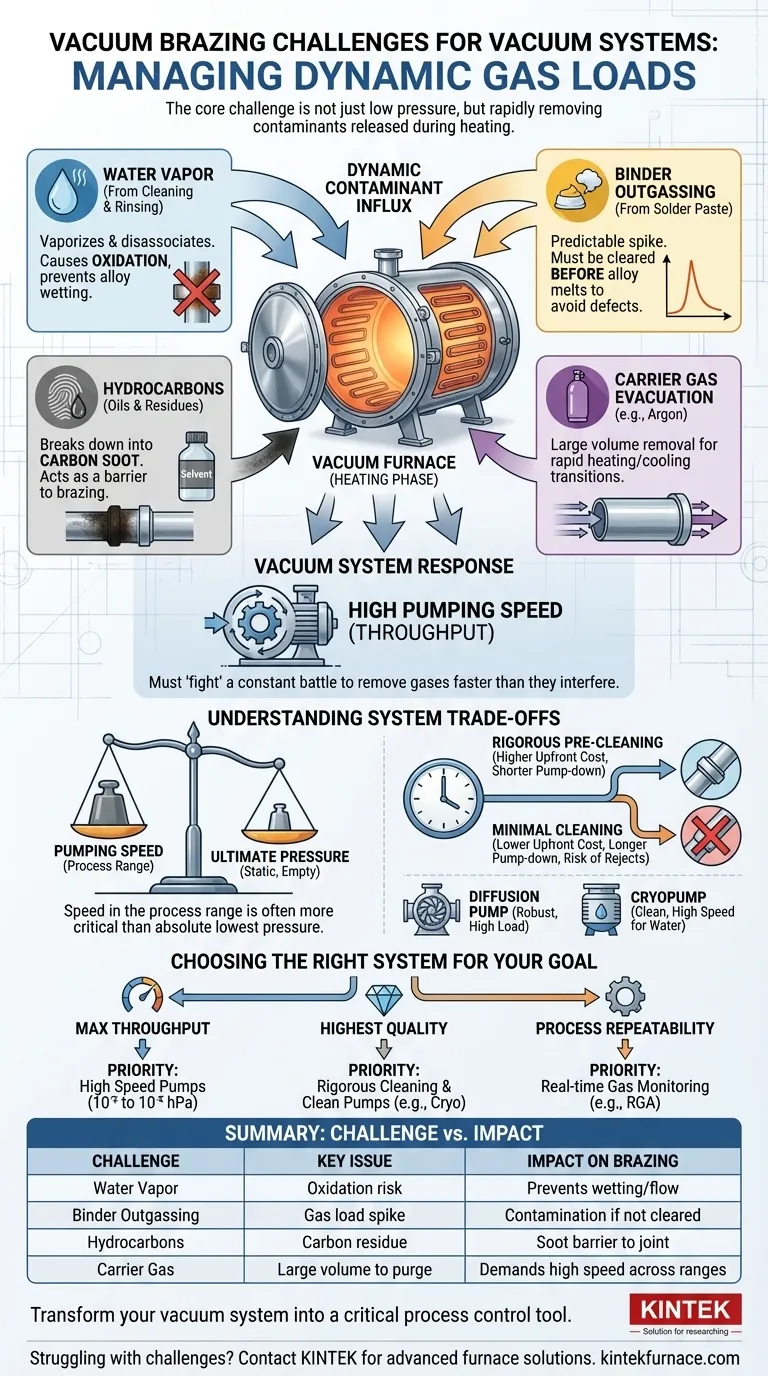

Para un sistema de vacío, los principales desafíos de la soldadura fuerte al vacío no son solo alcanzar una baja presión, sino gestionar activamente las importantes cargas de gas liberadas durante el proceso de calentamiento. Estos desafíos incluyen el manejo de la desgasificación de los aglutinantes de soldadura, la eliminación del vapor de agua residual de la limpieza, la evacuación de hidrocarburos y la purga de gases portadores, todo lo cual exige un sistema con una velocidad de bombeo muy alta en el rango de alto vacío.

El desafío central en la soldadura fuerte al vacío es la gestión dinámica de la carga de gas. Un sistema exitoso no se define por la presión final que puede alcanzar en un estado frío y vacío, sino por su capacidad para eliminar rápidamente los contaminantes liberados por la pieza de trabajo durante el ciclo térmico.

El Desafío Central: Un Vacío Dinámico vs. Estático

Una idea errónea común es que la soldadura fuerte al vacío simplemente requiere un horno que pueda alcanzar un vacío profundo. La realidad es mucho más exigente.

El proceso en sí, particularmente la fase de calentamiento, introduce activamente contaminantes en el ambiente de vacío. Por lo tanto, el sistema de vacío debe luchar una batalla constante para eliminar estos gases más rápido de lo que pueden interferir con la unión soldada.

Vapor de Agua: El Enemigo Invisible

Las piezas que entran al horno a menudo se limpian y enjuagan con agua. Incluso cantidades microscópicas de vapor de agua atrapado pueden ser una fuente importante de contaminación.

Cuando se calienta, este vapor de agua se vaporiza, aumentando la presión de la cámara. Más importante aún, puede disociarse en oxígeno e hidrógeno, lo que oxidará fácilmente las superficies metálicas, impidiendo que la aleación de soldadura fuerte humedezca y fluya correctamente.

Desgasificación del Aglutinante: La Carga de Gas Predecible

Muchos metales de aportación para soldadura fuerte se suministran en forma de pasta, que incluye un aglutinante orgánico para mantener el polvo metálico en su lugar.

Estos aglutinantes están diseñados para quemarse completamente durante la fase inicial de calentamiento del ciclo de soldadura fuerte. Esto crea un pico grande, pero predecible, en la carga de gas que el sistema de vacío debe manejar eficientemente para eliminar los contaminantes antes de que la aleación de soldadura fuerte se derrita.

Hidrocarburos: El Residuo de la Preparación

Los aceites del mecanizado, las huellas dactilares o los solventes de limpieza pueden dejar una fina película de hidrocarburos en las superficies de las piezas.

Al igual que los aglutinantes, estos se vaporizan al calentarse. Si no se bombean rápidamente, pueden descomponerse a altas temperaturas y depositar una capa de carbono, o "hollín", en las superficies de la unión, lo que actúa como una barrera para la soldadura fuerte.

Evacuación del Gas Portador: La Necesidad de Versatilidad

En algunos procesos, se utiliza un gas portador inerte como el argón para el calentamiento rápido por convección o para el enfriamiento rápido al final del ciclo.

El sistema de vacío debe ser capaz de evacuar este gran volumen de gas rápidamente para pasar de la presión atmosférica a la fase de alto vacío del proceso. Esto requiere un alto rendimiento en un rango de presión muy amplio.

Comprendiendo las Ventajas y Desventajas del Sistema

Especificar un sistema de vacío para soldadura fuerte implica equilibrar prioridades contrapuestas. Comprender estas ventajas y desventajas es clave para construir un proceso fiable.

Velocidad de Bombeo vs. Presión Final

Es fundamental distinguir entre la presión final de una bomba y su velocidad de bombeo (o caudal). Una bomba puede ser capaz de alcanzar un vacío muy profundo (p. ej., 10⁻⁸ hPa) en una cámara limpia y vacía, pero carecer de la velocidad para manejar una gran carga de gas a la presión real del proceso (p. ej., 10⁻⁵ hPa).

Para la soldadura fuerte, una alta velocidad de bombeo en el rango de presión del proceso es casi siempre más importante que la presión más baja absoluta que el sistema pueda alcanzar.

El Verdadero Costo de la Limpieza

Invertir en procedimientos rigurosos de limpieza previa y salas de montaje limpias añade costos iniciales y tiempo.

Sin embargo, esta inversión reduce significativamente la carga de contaminación dentro del horno. Esto permite tiempos de bombeo más cortos, menos estrés en el sistema de vacío y un proceso de soldadura fuerte más repetible y de mayor calidad con menos piezas rechazadas.

Elección del Tipo de Bomba Correcto

Diferentes bombas de vacío manejan diferentes gases con distinta eficiencia. Las bombas de difusión son robustas y manejan bien cargas de gas altas, pero conllevan el riesgo de retroceso de aceite si no se atrapan correctamente.

Las criobombas ofrecen velocidades de bombeo extremadamente altas para el vapor de agua y son intrínsecamente limpias, pero tienen una capacidad finita para los gases y requieren regeneración periódica. La elección depende de los contaminantes específicos esperados y del nivel de limpieza requerido.

Tomando la Decisión Correcta para su Objetivo

La configuración ideal de su sistema de vacío depende directamente de su objetivo operativo principal.

- Si su enfoque principal es el máximo rendimiento y los tiempos de ciclo cortos: Priorice un sistema de bombeo con la mayor velocidad posible en el rango de 10⁻³ a 10⁻⁵ hPa para superar rápidamente los picos de desgasificación.

- Si su enfoque principal es la máxima calidad y pureza de la unión: Enfatice los protocolos rigurosos de limpieza previa y seleccione una bomba de alto vacío intrínsecamente limpia, como una criobomba, para eliminar cualquier riesgo de contaminación por hidrocarburos.

- Si su enfoque principal es la repetibilidad y fiabilidad del proceso: Invierta en instrumentación para monitorear la carga de gas en tiempo real (p. ej., un Analizador de Gases Residuales) para asegurar que cada ciclo se comporte de manera idéntica.

Al comprender estas dinámicas de gases, transforma el sistema de vacío de una simple utilidad en su herramienta más crítica para el control del proceso.

Tabla Resumen:

| Desafío | Problemas Clave | Impacto en la Soldadura Fuerte |

|---|---|---|

| Vapor de Agua | Liberación por limpieza, riesgo de oxidación | Impide el mojado y el flujo de la aleación de soldadura fuerte |

| Desgasificación del Aglutinante | Carga de gas de los aglutinantes de pasta durante el calentamiento | Requiere una eliminación rápida para evitar la contaminación |

| Hidrocarburos | Residuos de aceites o solventes | Puede depositar carbono, bloqueando la formación de la unión |

| Evacuación del Gas Portador | Necesidad de purgar gases inertes rápidamente | Demanda alta velocidad de bombeo en todos los rangos de presión |

¿Lucha con los desafíos de la soldadura fuerte al vacío? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para gestionar con precisión las cargas de gas y mejorar su proceso de soldadura fuerte para un mayor rendimiento, una calidad de unión superior y repetibilidad. Contáctenos hoy para discutir cómo nuestros sistemas personalizados pueden resolver sus necesidades específicas de soldadura fuerte al vacío y aumentar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización