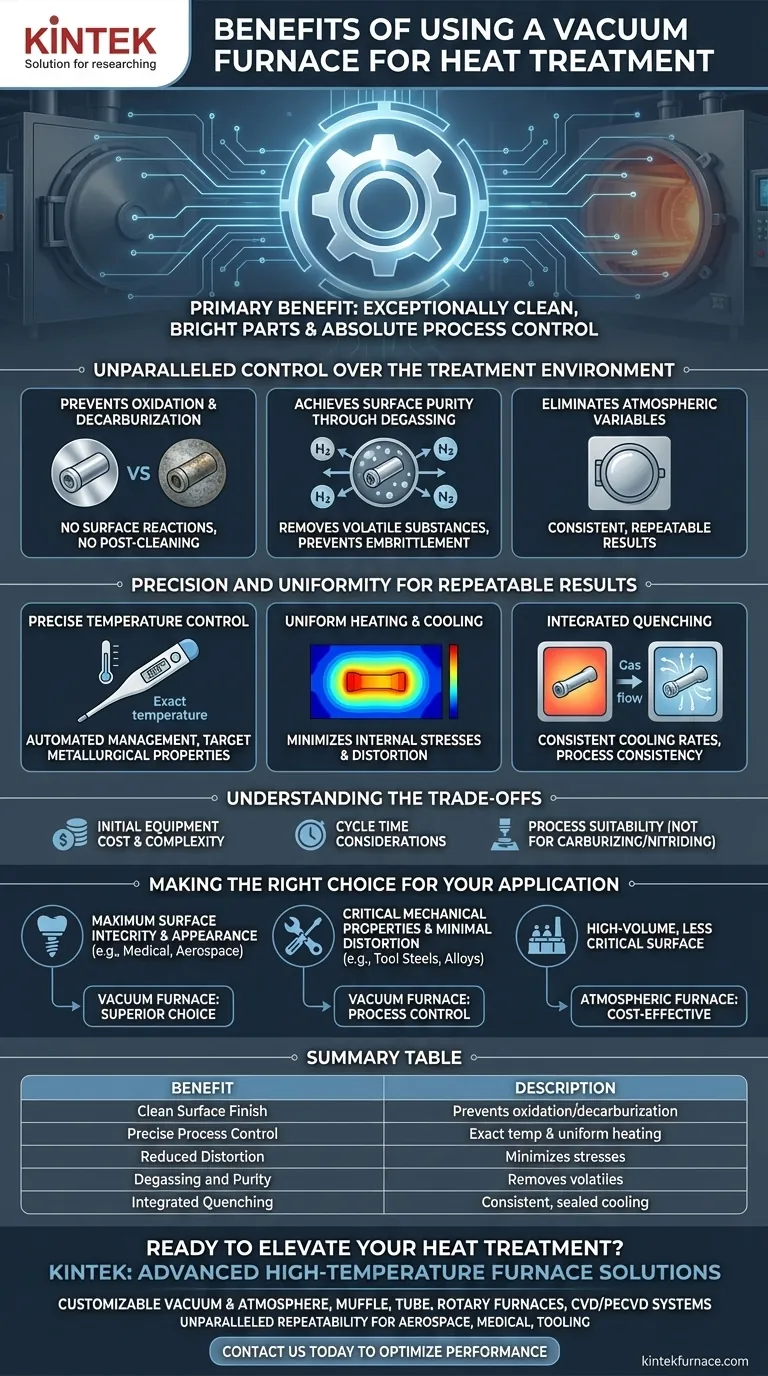

El beneficio principal de un horno de vacío es su capacidad para producir piezas excepcionalmente limpias y brillantes al tratarlas térmicamente en un ambiente controlado y libre de contaminantes. Este proceso previene reacciones superficiales como la oxidación y la descarburación, asegurando un control preciso sobre las propiedades finales y el acabado del material sin necesidad de limpieza post-tratamiento.

Si bien un acabado superficial impecable es la ventaja más visible, el verdadero valor del tratamiento térmico al vacío reside en lograr un control absoluto del proceso. Al eliminar las variables atmosféricas, se obtiene una repetibilidad inigualable en la producción de las propiedades metalúrgicas exactas requeridas para aplicaciones de alto rendimiento.

Control inigualable sobre el entorno de tratamiento

La característica definitoria de un horno de vacío es la eliminación de la atmósfera. Este acto aparentemente simple tiene profundas implicaciones para la calidad e integridad del componente tratado térmicamente.

Prevención de la oxidación y la descarburación

A temperaturas elevadas, los gases reactivos como el oxígeno en el aire se unirán fácilmente con la superficie de un metal, creando una capa de óxido. Esta decoloración a menudo debe eliminarse mediante costosas y abrasivas operaciones secundarias.

Un ambiente de vacío, por definición, elimina prácticamente todo el oxígeno. Esto fundamentalmente previene la oxidación, lo que resulta en una pieza limpia y brillante directamente del horno.

De manera similar, el ambiente controlado previene la descarburación —la pérdida de carbono de la superficie del acero— lo que puede comprometer la dureza y la resistencia al desgaste.

Logro de la pureza superficial mediante la desgasificación

El vacío extrae activamente sustancias volátiles y gases atrapados, como hidrógeno y nitrógeno, del propio material. Esta función de desgasificación y desengrasado purifica la superficie del componente.

Esto es crítico para prevenir problemas como la fragilización por hidrógeno, un mecanismo de falla que puede comprometer gravemente la integridad de los aceros de alta resistencia.

Precisión y uniformidad para resultados repetibles

Además de crear un ambiente limpio, los hornos de vacío proporcionan un nivel superior de control sobre todo el ciclo térmico, lo cual es esencial para lograr propiedades mecánicas específicas y repetibles.

Control preciso de la temperatura

Los hornos de vacío modernos están equipados con controles de proceso avanzados y automatizados. Esto permite una gestión de temperatura extremadamente precisa y un calentamiento uniforme en toda la carga de trabajo.

Este nivel de precisión es crítico para alcanzar las temperaturas exactas requeridas para las transformaciones de fase metalúrgica, asegurando que el material logre su dureza, tenacidad y resistencia objetivo.

Calentamiento y enfriamiento uniformes

Al calentar las piezas principalmente por radiación en vacío, los gradientes de temperatura se minimizan. Este calentamiento uniforme reduce las tensiones internas que causan distorsión y deformación, lo cual es especialmente importante para geometrías complejas o de paredes delgadas.

El resultado es una mayor tasa de aprobación para las piezas terminadas y menos material desperdiciado debido a la deformación térmica.

Templado integrado para la consistencia del proceso

Muchos hornos de vacío son sistemas todo en uno que incluyen una cámara de templado sellada. Después del ciclo de calentamiento, la cámara se vuelve a llenar con un gas inerte a alta presión (como nitrógeno o argón) para enfriar las piezas rápidamente.

Mantener todo el proceso —desde el calentamiento hasta el templado— dentro de un único entorno sellado asegura una velocidad de enfriamiento consistente y repetible y protege la pieza de la contaminación hasta que alcanza una temperatura segura.

Comprendiendo las compensaciones

Aunque potente, un horno de vacío no es la solución universal para todas las necesidades de tratamiento térmico. Reconocer sus limitaciones es clave para tomar una decisión informada.

Costo inicial del equipo y complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos tradicionales. Requieren robustos sistemas de bombeo de vacío y una instrumentación de control más compleja, lo que también aumenta los requisitos de mantenimiento.

Consideraciones sobre el tiempo de ciclo

Lograr un vacío profundo lleva tiempo. La fase de bombeo se suma al tiempo total del ciclo, lo que puede hacer que los hornos de vacío sean menos adecuados para piezas de gran volumen y bajo margen donde el rendimiento es el factor principal.

Idoneidad del proceso

Para ciertos materiales y procesos donde se desea una reacción superficial específica (como la carburación o la nitruración), es necesario un horno atmosférico con un gas portador controlado. Un vacío es beneficioso solo cuando el objetivo es prevenir todas las reacciones superficiales.

Tomando la decisión correcta para su aplicación

La selección del método de tratamiento térmico correcto depende completamente de su objetivo final y de los requisitos de rendimiento de su componente.

- Si su enfoque principal es la máxima integridad y apariencia superficial: Un horno de vacío es la opción superior para implantes médicos, componentes aeroespaciales y cualquier pieza donde un acabado limpio y brillante sea innegociable.

- Si su enfoque principal son las propiedades mecánicas críticas y la mínima distorsión: Un horno de vacío proporciona el control de proceso necesario para aceros para herramientas sensibles, aleaciones de alto rendimiento y geometrías complejas.

- Si su enfoque principal es la producción de gran volumen con requisitos superficiales menos críticos: Un horno atmosférico tradicional puede ofrecer una solución más rentable y de mayor rendimiento.

En última instancia, elegir un horno de vacío es una inversión en la repetibilidad del proceso y la pureza metalúrgica de su producto final.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Acabado superficial limpio | Previene la oxidación y la descarburación, eliminando la necesidad de limpieza post-tratamiento. |

| Control preciso del proceso | Permite una gestión exacta de la temperatura y un calentamiento uniforme para propiedades metalúrgicas consistentes. |

| Distorsión reducida | Minimiza las tensiones internas y la deformación mediante un calentamiento y enfriamiento uniformes. |

| Desgasificación y pureza | Elimina sustancias volátiles para prevenir problemas como la fragilización por hidrógeno. |

| Templado integrado | Proporciona un enfriamiento consistente en un ambiente sellado para resultados repetibles. |

¿Listo para elevar su proceso de tratamiento térmico con precisión y pureza? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de vacío y atmósfera, hornos de mufla, tubulares, rotativos y sistemas CVD/PECVD, todo ello respaldado por sólidas capacidades de personalización. Ya sea que trabaje en las industrias aeroespacial, médica o de herramientas, nuestros hornos de vacío ofrecen piezas limpias y brillantes con una repetibilidad inigualable. Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento