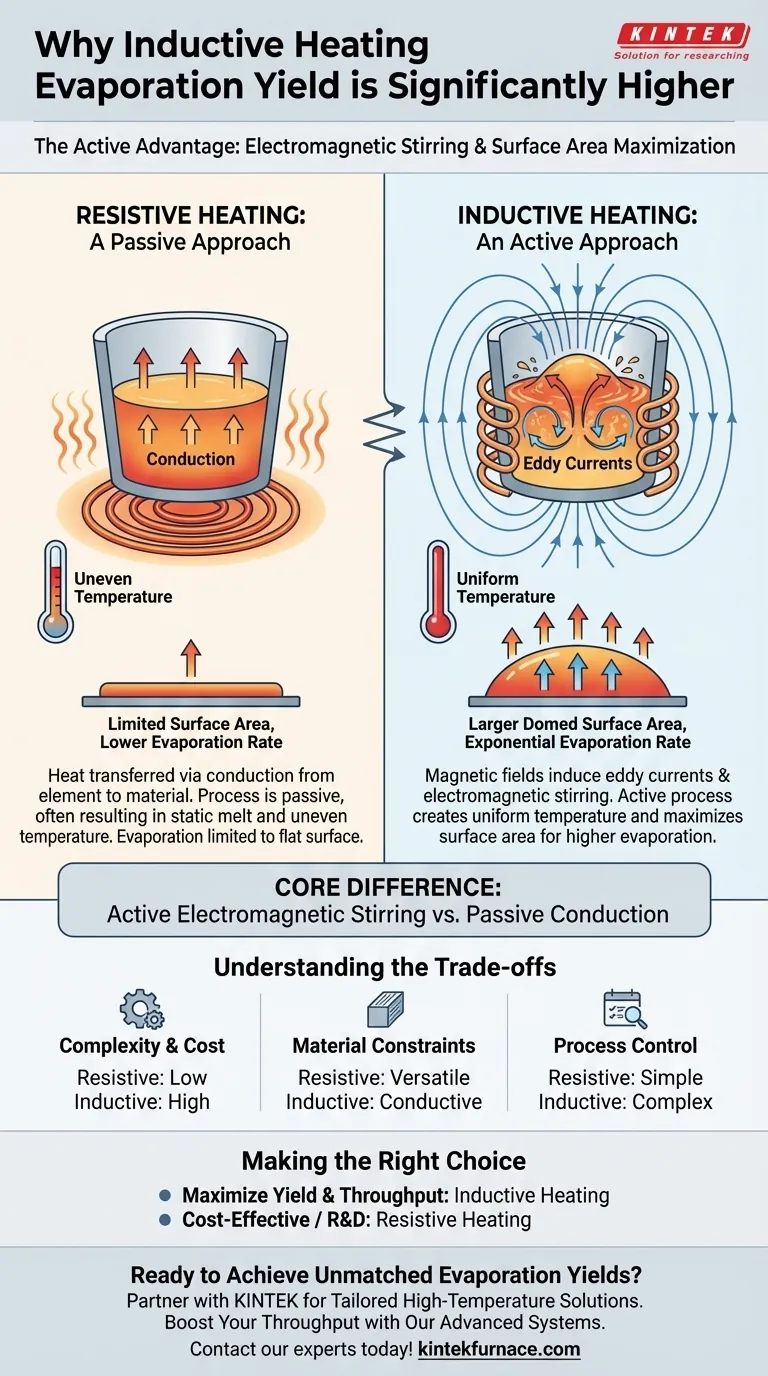

En resumen, el rendimiento del calentamiento inductivo es drásticamente mayor porque no solo calienta el material, sino que lo agita activamente. Este efecto de agitación electromagnética crea un área de superficie más grande, en forma de cúpula, para la evaporación y asegura que todo el baño fundido tenga una temperatura uniforme, maximizando la tasa de evaporación de una manera que el calentamiento resistivo pasivo no puede.

La diferencia fundamental no es la cantidad de calor, sino su aplicación. El calentamiento resistivo es un proceso pasivo limitado por la conducción y una superficie plana, mientras que el calentamiento inductivo es un proceso activo que utiliza el magnetismo para aumentar el área de superficie y homogeneizar la temperatura, lo que lleva a un aumento exponencial del rendimiento.

El Mecanismo del Calentamiento Resistivo: Un Enfoque Pasivo

El calentamiento resistivo es un método sencillo y común, pero su mecánica crea limitaciones inherentes para una evaporación de alto rendimiento.

Cómo Funciona

El calentamiento se logra haciendo pasar una corriente eléctrica a través de un elemento resistivo, como un crisol o una barquilla. Este elemento se calienta y transfiere su calor al material objetivo principalmente por conducción.

La Limitación Clave: Transferencia de Calor Estática

El proceso es pasivo. El calor se conduce lentamente desde el contenedor hacia el material. Esto a menudo resulta en una distribución desigual de la temperatura, con el material en el fondo más caliente que el material en la superficie.

El Impacto en la Evaporación

La evaporación solo puede ocurrir desde la superficie superior del material fundido, que permanece plana y estática. Debido a que el calor es desigual y el área de superficie es fija, la tasa general de evaporación está severamente limitada.

La Superioridad del Calentamiento Inductivo: Un Enfoque Activo

El calentamiento inductivo supera las limitaciones de los métodos resistivos al cambiar fundamentalmente la forma en que se entrega la energía al material.

Cómo Funciona

Una bobina de inducción genera un campo magnético alterno. Este campo induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del propio material conductor. La propia resistencia eléctrica del material a estas corrientes genera un calor intenso y uniforme de adentro hacia afuera.

Explicación del "Efecto de Agitación"

Los mismos campos magnéticos que inducen calor también ejercen una fuerza física (una fuerza de Lorentz) sobre el metal fundido. Esta fuerza crea una agitación o agitación potente y continua dentro del fundido.

Maximización del Área de Superficie

Esta acción de agitación constante obliga al metal líquido a formar una superficie semiesférica o abovedada. Este cambio aparentemente pequeño aumenta drásticamente el área de superficie efectiva total de la que puede ocurrir la evaporación en comparación con una superficie plana.

El Beneficio de la Temperatura Uniforme

La agitación electromagnética asegura que todo el volumen de material fundido se mezcle constantemente. Esto elimina los puntos calientes y fríos, manteniendo una temperatura constante y óptima en todo el fundido y en toda la superficie ampliada, lo que maximiza la tasa de evaporación.

Comprender los Compromisos

Si bien el calentamiento inductivo ofrece una ventaja de rendimiento masiva para la evaporación, es esencial comprender sus compromisos.

Complejidad y Costo

Los sistemas de calentamiento inductivo, con sus fuentes de alimentación y bobinas diseñadas a medida, son significativamente más complejos y tienen un costo inicial más alto que las configuraciones de calentamiento resistivo simples.

Restricciones de Material

El calentamiento inductivo funciona induciendo corrientes dentro del propio material. Por lo tanto, es más efectivo para materiales eléctricamente conductores. El calentamiento resistivo es más versátil, ya que puede calentar un crisol no conductor que luego calienta cualquier material en su interior.

Control del Proceso

Controlar la temperatura precisa y la intensidad del efecto de agitación en un sistema de inducción requiere sistemas de control más sofisticados en comparación con simplemente administrar la potencia enviada a un elemento resistivo.

Tomando la Decisión Correcta para su Objetivo

La selección del método de calentamiento correcto depende completamente de las prioridades de su proceso: eficiencia, costo o compatibilidad de materiales.

- Si su enfoque principal es maximizar el rendimiento y el rendimiento: El calentamiento inductivo es la opción definitiva. Su capacidad para aumentar el área de superficie y garantizar un calentamiento uniforme ofrece una tasa de evaporación sin igual.

- Si su enfoque principal es la rentabilidad para I+D o lotes pequeños: El calentamiento resistivo proporciona una solución más simple, de menor costo y más directa, a pesar de sus limitaciones de eficiencia inherentes.

- Si su enfoque principal es la versatilidad de materiales, incluidos los no conductores: El calentamiento resistivo es a menudo la única opción práctica, ya que no depende de las propiedades eléctricas del material que se está evaporando.

En última instancia, su elección está dictada por si su objetivo exige la máxima producción o prioriza la simplicidad y una menor inversión de capital.

Tabla Resumen:

| Característica | Calentamiento Resistivo | Calentamiento Inductivo |

|---|---|---|

| Mecanismo de Calentamiento | Conducción pasiva desde un elemento caliente | Calentamiento interno activo a través de corrientes de Foucault |

| Agitación del Baño Fundido | Ninguna (estática) | Alta (agitación electromagnética) |

| Superficie de Evaporación | Plana, área limitada | Abovedada, área significativamente mayor |

| Uniformidad de Temperatura | A menudo desigual | Altamente uniforme en todo el fundido |

| Ventaja Principal | Simplicidad, rentabilidad, versatilidad de materiales | Máximo rendimiento y rendimiento de evaporación |

¿Listo para Lograr Rendimientos de Evaporación Inigualables?

Su proceso de investigación o producción merece la eficiencia superior del calentamiento inductivo. El efecto de agitación electromagnética es la clave para maximizar su tasa de evaporación, y la experiencia de KINTEK lo hace accesible.

¿Por qué asociarse con KINTEK?

- Soluciones a Medida de Alta Temperatura: Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, incluidos hornos avanzados de calentamiento inductivo, todos personalizables para sus necesidades únicas.

- Aumente su Rendimiento: Supere las limitaciones del calentamiento resistivo y logre ganancias exponenciales en rendimiento y velocidad del proceso.

- Orientación Experta: Nuestro equipo lo ayudará a seleccionar o diseñar el sistema perfecto para cumplir con sus objetivos específicos de materiales y producción.

Maximice la eficiencia y la producción de su laboratorio. Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestra tecnología de calentamiento inductivo puede transformar sus procesos de evaporación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura