En un horno de fusión por inducción al vacío (VIM), el entorno de vacío no es simplemente un escudo protector, sino una parte activa e indispensable del proceso metalúrgico. Su propósito principal es crear un entorno ultra-puro que evite que los gases atmosféricos contaminen el metal fundido. Esto permite la eliminación de impurezas disueltas y otorga a los operadores un control preciso sobre la composición química final, lo que resulta en materiales con calidad y rendimiento superiores.

La conclusión fundamental es que el vacío hace más que simplemente prevenir la oxidación. Actúa como una potente herramienta de refinación, purificando activamente el metal fundido al eliminar gases no deseados y elementos volátiles, lo cual es fundamental para producir las aleaciones de alto rendimiento requeridas por las industrias avanzadas.

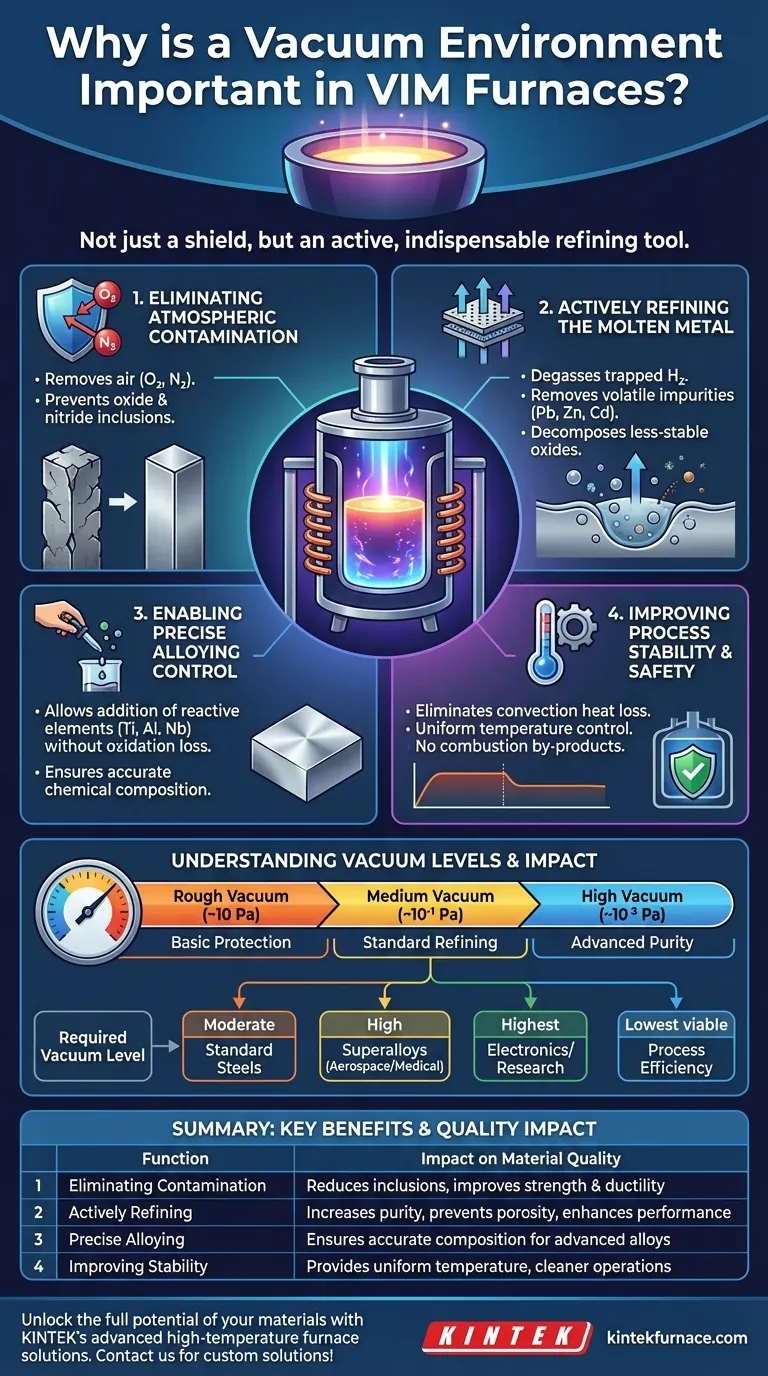

Las Funciones Principales del Entorno de Vacío

La importancia del vacío se puede entender al examinar sus cuatro funciones críticas durante el proceso de fusión. Cada una juega un papel distinto en la transformación de materias primas en un producto final de alta pureza y diseñado con precisión.

Función 1: Eliminación de la Contaminación Atmosférica

El beneficio más inmediato del vacío es la eliminación de la atmósfera. El aire está compuesto aproximadamente por un 78% de nitrógeno y un 21% de oxígeno, ambos altamente reactivos con los metales fundidos.

El oxígeno causa la formación de óxidos, que crean inclusiones sólidas en la fundición final. Estas inclusiones actúan como puntos de tensión, reduciendo la resistencia, la ductilidad y la vida a la fatiga del material.

El nitrógeno puede formar nitruros de manera similar, lo que provoca fragilización. Al eliminar físicamente estos gases, el vacío asegura que la masa fundida permanezca limpia y libre de estas reacciones perjudiciales.

Función 2: Refinación Activa del Metal Fundido

El vacío no es pasivo; purifica activamente el metal al cambiar la química física de la masa fundida.

Primero, permite la desgasificación. Los gases disueltos, particularmente el hidrógeno, quedan atrapados dentro del metal. Bajo vacío, estos gases tienen una fuerte tendencia a salir de la solución y ser bombeados. Esto previene la porosidad (burbujas de gas) en el producto final.

En segundo lugar, elimina las impurezas volátiles. Los elementos con alta presión de vapor, como el plomo, el cadmio, el zinc y el bismuto, esencialmente hierven bajo vacío a las temperaturas de fusión. El sistema de vacío elimina entonces estos elementos vaporizados, aumentando significativamente la pureza de la aleación.

Finalmente, un vacío profundo puede incluso provocar la descomposición de óxidos menos estables que pudieran haber estado presentes en las materias primas, refinando aún más la masa fundida más allá de lo que es posible en el aire.

Función 3: Posibilitar un Control Preciso de la Aleación

Muchas superaleaciones avanzadas dependen de la adición precisa de elementos altamente reactivos como titanio, aluminio y niobio.

En una atmósfera normal, estos elementos se oxidarían instantáneamente al ser añadidos a la masa fundida, haciendo imposible controlar su concentración final en la aleación.

El vacío crea una "pizarra en blanco" prístina. Permite a los metalúrgicos añadir estos elementos reactivos con confianza, sabiendo que se disolverán en la aleación según lo previsto, en lugar de perderse como escoria de óxido. También permite el rellenado controlado con un gas específico, como el argón, si se requiere una cierta presión parcial para el proceso.

Función 4: Mejora de la Estabilidad y Seguridad del Proceso

Al eliminar el aire, el vacío elimina la pérdida de calor por convección. La transferencia de calor ocurre principalmente por radiación, que es más predecible y permite un control de temperatura más uniforme dentro del crisol.

Además, dado que los hornos VIM utilizan inducción electromagnética para calentar, no hay subproductos de combustión. Esto, combinado con el entorno de vacío cerrado, da como resultado un proceso significativamente más limpio y seguro en comparación con los hornos basados en atmósfera.

Comprensión de los Niveles de Vacío y su Impacto

No todos los vacíos son iguales. El "grado" de vacío, o qué tan baja es la presión, afecta directamente al proceso de refinación. El nivel elegido es un compromiso crítico entre los requisitos metalúrgicos y el costo operativo.

El Concepto de Grado de Vacío

El nivel de vacío se mide en unidades de presión, como Pascales (Pa) o milibares (mbar). Un valor de presión más bajo significa un vacío más alto (o más profundo).

Los rangos operativos típicos incluyen vacío grueso (alrededor de 10 Pa), vacío medio (hasta 10⁻¹ Pa) y alto vacío (10⁻³ Pa o inferior).

Cómo Afecta el Nivel de Vacío a la Pureza

Un vacío grueso es suficiente para prevenir la oxidación generalizada y eliminar la mayor parte de los gases disueltos como el hidrógeno. Esto es adecuado para muchos grados estándar de acero y aleaciones menos reactivas.

Lograr un alto vacío es necesario para tareas más exigentes, como eliminar elementos traza volátiles o descomponer óxidos estables. La producción de superaleaciones aeroespaciales e implantes médicos de alta pureza requiere estos niveles de alto vacío para lograr la pureza y las propiedades del material necesarias.

El Compromiso de Ingeniería

Lograr y mantener un alto vacío es más costoso y requiere más tiempo. Requiere bombas más sofisticadas y potentes, una construcción de cámara robusta y ciclos de bombeo más largos.

Por lo tanto, la elección del nivel de vacío es una decisión de ingeniería que equilibra la pureza del material requerida frente al costo y el tiempo del proceso de fabricación.

Tomar la Decisión Correcta para su Objetivo

El entorno de vacío requerido está dictado enteramente por la aplicación final del material que está produciendo.

- Si su enfoque principal es producir aceros estándar o aleaciones menos reactivas: Un vacío moderado es suficiente para prevenir la oxidación importante y eliminar los gases disueltos que causan porosidad.

- Si su enfoque principal es crear superaleaciones para uso aeroespacial o médico: Un entorno de alto vacío es innegociable para controlar la química de los elementos reactivos y lograr una pureza extrema.

- Si su enfoque principal es maximizar la pureza para electrónica o investigación: Se necesita el vacío más alto alcanzable para expulsar elementos volátiles traza y asegurar el material más limpio posible.

- Si su enfoque principal es la eficiencia del proceso y el costo: Su objetivo es utilizar el nivel de vacío más bajo que aún cumpla con las especificaciones mínimas de calidad para la aleación, equilibrando la calidad metalúrgica con el tiempo de ciclo.

En última instancia, dominar el entorno de vacío es lo que separa la producción estándar de metales de la creación de materiales verdaderamente avanzados.

Tabla Resumen:

| Función | Beneficio Clave | Impacto en la Calidad del Material |

|---|---|---|

| Eliminación de la Contaminación Atmosférica | Previene la oxidación y la formación de nitruros | Reduce inclusiones, mejora la resistencia y la ductilidad |

| Refinación Activa del Metal Fundido | Elimina gases disueltos e impurezas volátiles | Aumenta la pureza, previene la porosidad y mejora el rendimiento |

| Posibilitar un Control Preciso de la Aleación | Permite la adición de elementos reactivos sin pérdida | Asegura una composición química precisa para aleaciones avanzadas |

| Mejora de la Estabilidad y Seguridad del Proceso | Reduce la pérdida de calor y elimina riesgos de combustión | Proporciona control uniforme de la temperatura y operaciones más limpias |

¡Desbloquee todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios productos diseñados con precisión como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr una pureza y un rendimiento superiores en aleaciones para industrias como la aeroespacial, la médica y la electrónica. ¡Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades y elevar sus procesos metalúrgicos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento