El enfriamiento lento de un horno de mufla no es un defecto, sino una consecuencia directa de su diseño fundamental. Los mismos materiales que lo hacen increíblemente eficiente para alcanzar y mantener altas temperaturas son los mismos que impiden que ese calor escape rápidamente. Su horno se enfría lentamente porque está funcionando exactamente como se espera.

El problema central es una compensación entre la eficiencia de calentamiento y la velocidad de enfriamiento. Un horno de mufla está construido con un aislamiento denso y de baja conductividad para retener el calor de manera efectiva, lo que intrínsecamente hace que disipe ese mismo calor lentamente.

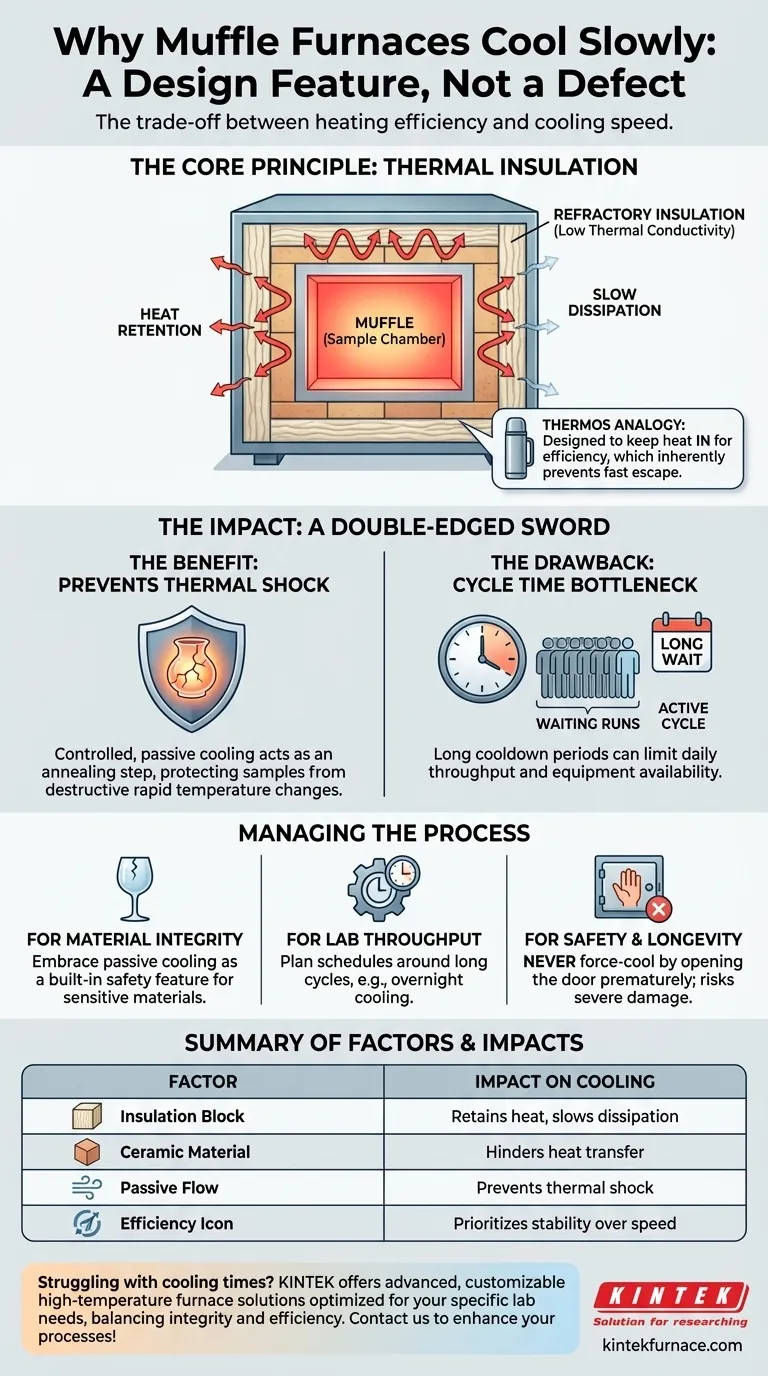

El principio fundamental: Aislamiento térmico

Un horno de mufla está diseñado con un propósito principal: crear un ambiente estable, uniforme y extremadamente caliente. Esto se logra mediante un aislamiento térmico agresivo.

¿Qué es la "Mufla"?

El término "mufla" se refiere a la cámara interior que contiene la muestra. Esta cámara aísla la carga de trabajo de la radiación directa de los elementos calefactores, asegurando un calor más uniforme y evitando la contaminación.

Para ser efectiva, esta cámara debe estar sellada y fuertemente aislada del mundo exterior.

El papel de los materiales refractarios

Las paredes del horno están construidas con materiales refractarios, como bloques de fibra cerámica y ladrillos refractarios. Estos materiales se eligen por su conductividad térmica extremadamente baja.

Esto significa que son muy malos para transferir calor. Durante el calentamiento, esta propiedad mantiene la energía intensa dentro del horno. Durante el enfriamiento, significa que no hay una vía eficiente para que ese calor almacenado escape.

Una analogía sencilla: El termo

Piense en un horno de mufla como un termo de alta gama. Lo llena con café caliente porque confía en que mantendrá el calor dentro durante horas.

Nunca esperaría que ese mismo termo enfriara su café rápidamente. El aislamiento del horno funciona exactamente con el mismo principio, solo que a temperaturas mucho más altas.

El impacto en su proceso

Esta lenta tasa de enfriamiento es un arma de doble filo, actuando como una característica crítica y un posible cuello de botella.

El beneficio: Prevención del choque térmico

Para muchos materiales, especialmente cerámicas, vidrio y ciertas aleaciones metálicas, enfriarse demasiado rápido es destructivo. El cambio rápido de temperatura crea tensiones internas que pueden causar agrietamiento y falla completa.

La tasa de enfriamiento naturalmente lenta del horno, conocida como enfriamiento pasivo, puede actuar como un paso de recocido controlado. Protege sus muestras de los efectos dañinos del choque térmico.

El inconveniente: Tiempo de ciclo y rendimiento

La desventaja obvia es el impacto en su flujo de trabajo. Un ciclo de enfriamiento puede llevar muchas horas, durante las cuales el horno no se puede usar para otra ejecución.

En un laboratorio o entorno de producción ocupado, este largo período de enfriamiento puede convertirse en un cuello de botella significativo, limitando el número de ciclos que puede completar en un día.

Comprender las compensaciones

El enfriamiento lento no es un problema a resolver, sino una compensación a gestionar. Entender esto es clave para usar el equipo de manera efectiva.

Eficiencia vs. Velocidad

Un horno que se enfría rápidamente, por definición, estaría mal aislado. Consumiría muchísima más energía para alcanzar y mantener su temperatura objetivo, y podría tener dificultades para alcanzar rangos de temperatura más altos en absoluto.

El diseño de un horno de mufla estándar prioriza la eficiencia térmica y la estabilidad de la temperatura por encima de todo. El enfriamiento rápido es una preocupación secundaria.

Los peligros de "ayudar" a que se enfríe

Puede ser tentador acelerar el proceso abriendo la puerta ligeramente una vez que la temperatura desciende a unos pocos cientos de grados. Esto debe evitarse.

Abrir la puerta introduce una ráfaga de aire frío que puede causar un severo choque térmico tanto a su muestra como al revestimiento cerámico interno del horno, lo que podría causar daños costosos al propio equipo.

Tomar la decisión correcta para su objetivo

La gestión del ciclo de enfriamiento depende completamente de sus prioridades operativas.

- Si su enfoque principal es la integridad del material: Adopte la tasa de enfriamiento lenta y pasiva. Considérelala como una característica de seguridad incorporada que protege sus valiosas muestras del choque térmico.

- Si su enfoque principal es el rendimiento del laboratorio: Planifique su horario en torno al largo ciclo de enfriamiento. Inicie una ejecución al final del día y permita que se enfríe durante la noche para maximizar el tiempo de actividad del equipo.

- Si su enfoque principal es la seguridad y la longevidad del equipo: Nunca enfríe el horno a la fuerza abriendo la puerta prematuramente. Siempre permita que el ciclo se complete de forma natural según lo especificado por el fabricante.

Al comprender este principio de diseño fundamental, puede convertir una posible frustración en una parte predecible y manejable de su proceso.

Tabla resumen:

| Factor | Impacto en la velocidad de enfriamiento |

|---|---|

| Aislamiento térmico | El alto aislamiento retiene el calor, ralentizando la disipación |

| Materiales refractarios | Los materiales de baja conductividad dificultan la transferencia de calor |

| Enfriamiento pasivo | El enfriamiento natural evita el choque térmico en las muestras |

| Prioridad de diseño | Enfatiza la eficiencia y la estabilidad sobre la velocidad |

¿Tiene problemas con el enfriamiento lento del horno que afecta el rendimiento de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD con una profunda personalización para satisfacer con precisión los requisitos experimentales únicos. Nuestros diseños optimizan tanto la integridad del material como la eficiencia operativa, asegurando un rendimiento confiable. Contáctenos hoy para discutir cómo podemos mejorar sus procesos de laboratorio con nuestras innovadoras tecnologías de hornos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso