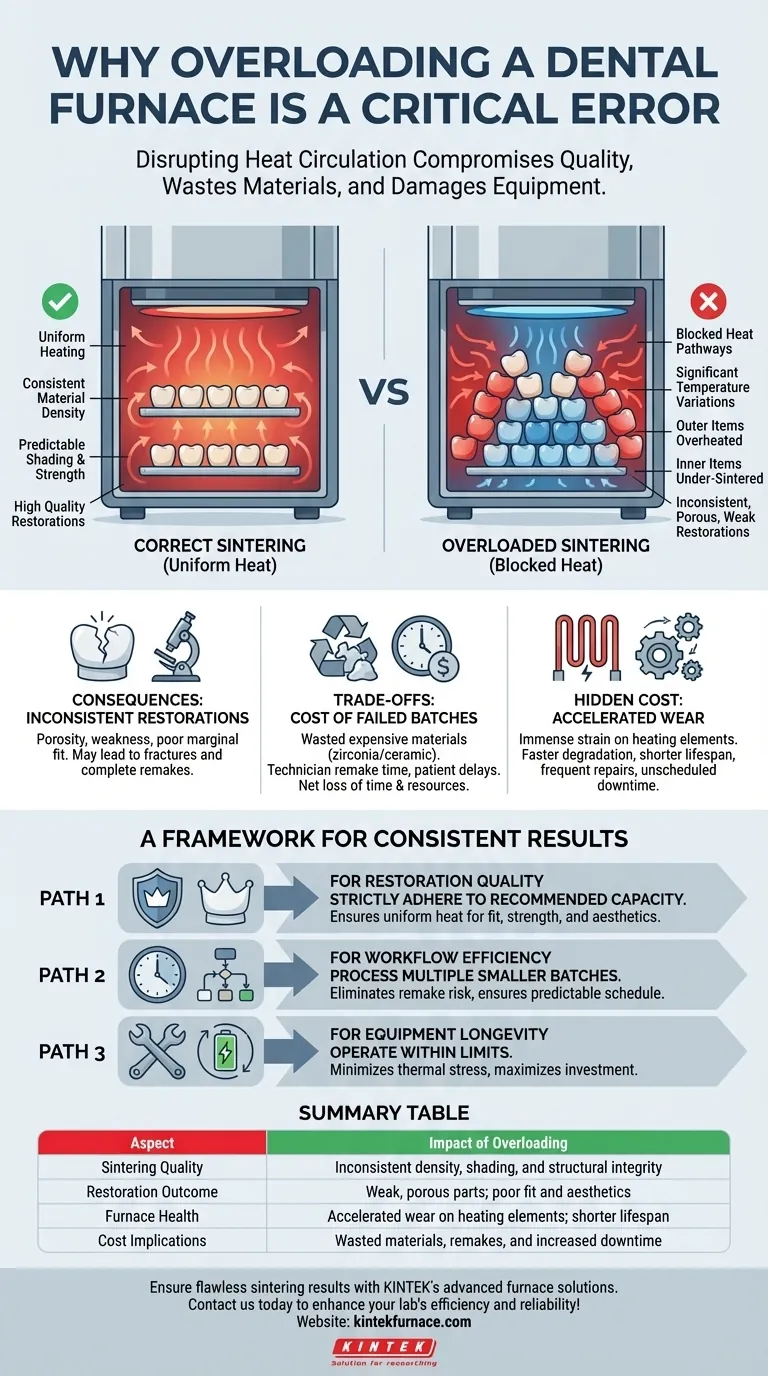

Sobrecargar un horno dental es un error operativo crítico porque impide el calentamiento uniforme requerido para una sinterización adecuada. Esto conduce a una densidad de material inconsistente, un sombreado incorrecto y una integridad estructural comprometida en la restauración final, lo que finalmente desperdicia tiempo y materiales costosos.

El problema central de la sobrecarga no es solo meter más cosas; se trata de alterar la física fundamental de la circulación del calor. Una cámara abarrotada crea puntos fríos, lo que garantiza un proceso de sinterización desigual que compromete la calidad de la restauración y somete al horno a una tensión innecesaria.

La física de la sinterización: por qué la uniformidad es clave

Una sinterización adecuada es un proceso de precisión térmica. El objetivo es llevar toda la restauración, y todo el lote, a una temperatura objetivo específica durante un tiempo determinado, asegurando que cada parte del material se transforme correctamente.

Cómo un horno crea un ambiente uniforme

Un horno dental está diseñado para irradiar y circular el calor de manera uniforme por toda su cámara. Este entorno controlado garantiza que cada superficie de una restauración reciba la misma energía térmica, lo que da como resultado una densificación, contracción y translucidez del material predecibles y consistentes.

El impacto de la sobrecarga en la circulación del calor

Cuando sobrecarga la cámara, bloquea las vías para que el calor circule libremente. Los elementos en el centro de la masa están protegidos por los elementos exteriores, creando variaciones significativas de temperatura. Las coronas exteriores pueden sobrecalentarse mientras que las interiores quedan insuficientemente sinterizadas.

Las consecuencias: restauraciones inconsistentes

Este calentamiento desigual da como resultado directo un lote fallido. Las áreas insuficientemente sinterizadas serán porosas, débiles y es posible que no logren el tono o la translucidez correctos. Esto puede provocar fracturas bajo carga oclusal o un ajuste marginal deficiente, lo que requiere un rehacer completo de la restauración.

Comprender las compensaciones: eficiencia frente a fiabilidad

El deseo de procesar más restauraciones a la vez es comprensible desde el punto de vista de la eficiencia. Sin embargo, este enfoque crea riesgos significativos que superan con creces los beneficios percibidos.

La tentación del "lote completo"

Puede parecer productivo llenar el horno hasta su límite físico. Esto a menudo está impulsado por el deseo de ahorrar tiempo o energía ejecutando menos ciclos.

El verdadero coste de un lote fallido

Un solo lote fallido debido a la sobrecarga es mucho más costoso que ejecutar dos lotes separados y exitosos. El coste incluye el material de zirconia o cerámica desperdiciado, el tiempo del técnico para el rehacer y posibles retrasos en la atención al paciente. La búsqueda de la velocidad resulta en una pérdida neta de tiempo y recursos.

El coste oculto: desgaste acelerado

Un horno sobrecargado tiene que trabajar más y durante más tiempo para intentar calentar la masa densa y mal espaciada. Esto ejerce una tensión inmensa sobre los elementos calefactores, haciendo que se degraden más rápido y acortando su vida útil operativa. Esto conduce a reparaciones más frecuentes y costosas y a tiempos de inactividad imprevistos.

Un marco para resultados consistentes

Para garantizar resultados predecibles y de alta calidad, debe tratar la capacidad de carga del horno como un límite operativo estricto, no como una sugerencia.

- Si su enfoque principal es la calidad de la restauración: Adhírase estrictamente a la capacidad recomendada por el fabricante para garantizar la circulación de calor uniforme necesaria para el ajuste, la resistencia y la estética adecuados.

- Si su enfoque principal es la eficiencia del flujo de trabajo: Procese varios lotes más pequeños correctamente en lugar de un lote sobrecargado. Esto elimina el riesgo de rehacer costosos y garantiza un calendario de producción predecible.

- Si su enfoque principal es la longevidad del equipo: Opere el horno dentro de sus límites especificados para minimizar el estrés térmico en los componentes críticos y maximizar el retorno de su inversión.

En última instancia, respetar los límites de su equipo es la base para lograr resultados consistentes y de alta calidad.

Tabla de resumen:

| Aspecto | Impacto de la sobrecarga |

|---|---|

| Calidad de la sinterización | Densidad, sombreado e integridad estructural inconsistentes |

| Resultado de la restauración | Partes débiles y porosas; ajuste y estética deficientes |

| Estado del horno | Desgaste acelerado de los elementos calefactores; vida útil más corta |

| Implicaciones de costes | Materiales desperdiciados, rehacer y mayor tiempo de inactividad |

Asegúrese de que su laboratorio dental logre resultados de sinterización impecables con las soluciones avanzadas de hornos de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas. Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad