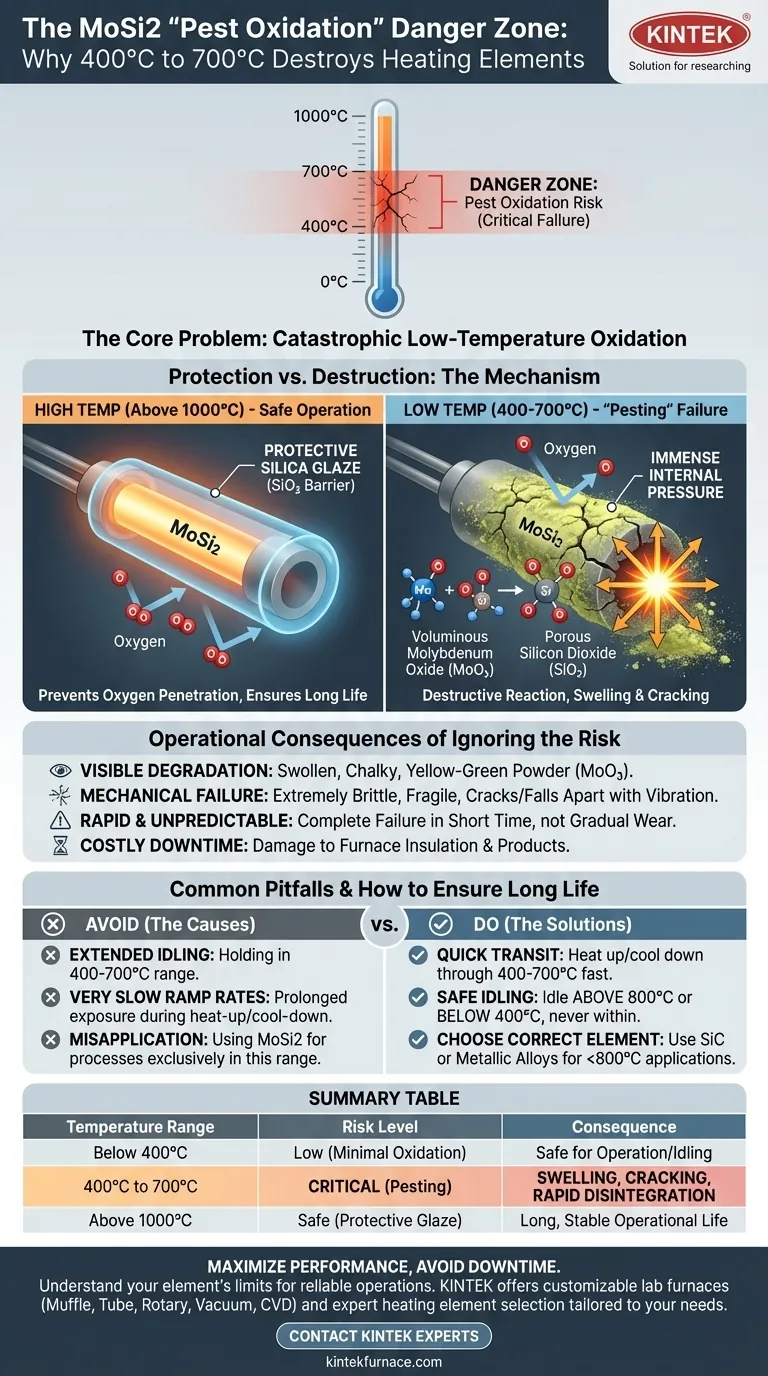

Se prohíbe el funcionamiento de los elementos calefactores de disiliciuro de molibdeno (MoSi2) durante períodos prolongados entre 400 °C y 700 °C porque desencadena una forma catastrófica de oxidación a baja temperatura. Este proceso, a menudo llamado "oxidación por plaga", hace que el elemento se hinche, se agriete y se desintegre en polvo, lo que lleva a una falla rápida y completa.

El problema central no es el desgaste normal; es un ataque químico específico. En la ventana de 400-700 °C, el mecanismo de autocuración protector del material no se activa, dejándolo vulnerable a un proceso de oxidación destructivo que lo destruye mecánicamente desde adentro.

La ciencia detrás de la oxidación por "plaga"

Para comprender por qué este rango de temperatura es tan destructivo, primero debe comprender cómo los elementos de MoSi2 están diseñados para protegerse a altas temperaturas. El problema surge cuando esta protección no está presente.

El esmalte protector que aún no está ahí

A altas temperaturas, típicamente por encima de 1000 °C, los elementos de MoSi2 son excepcionalmente duraderos. Reaccionan con el oxígeno del aire para formar una capa delgada y no porosa de vidrio de sílice (SiO₂) en su superficie.

Esta capa vítrea actúa como una barrera protectora, evitando que más oxígeno llegue al material MoSi2 subyacente y asegurando una vida útil larga y estable.

La ventana vulnerable de baja temperatura

El rango de temperatura de 400 °C a 700 °C es una debilidad crítica. En esta ventana, la temperatura es lo suficientemente alta para que el oxígeno reaccione agresivamente con el elemento, pero demasiado baja para formar la capa protectora y fluida de vidrio de sílice.

En lugar de un esmalte liso, se forma una mezcla porosa y no protectora de óxidos.

El mecanismo de destrucción

Este proceso a baja temperatura permite que el oxígeno penetre en la estructura porosa del elemento. Reacciona simultáneamente con el molibdeno y el silicio.

La reacción forma óxido de molibdeno (MoO₃) y dióxido de silicio (SiO₂) sólidos. La formación de estos óxidos, particularmente el voluminoso MoO₃, crea una inmensa presión interna. Esta presión hace que el elemento se hinche y se agriete, exponiendo material MoSi2 nuevo a más oxígeno.

Esto crea un ciclo de retroalimentación destructivo. El elemento esencialmente se autodestruye, desmoronándose en un polvo fino, razón por la cual el fenómeno se conoce como "pesting" (plaga).

Comprensión de las consecuencias operativas

Ignorar esta limitación conduce a fallas predecibles y costosas que van más allá de la simple quema del elemento.

Degradación visible

Un elemento que sufre de oxidación por plaga no parecerá una quema limpia. Puede parecer hinchado, calcáreo o cubierto de un polvo amarillo verdoso (los óxidos de molibdeno).

Fallo mecánico

El elemento se vuelve extremadamente quebradizo y frágil. Incluso las vibraciones menores pueden hacer que se agriete o se desmorone por completo, lo que podría dañar el aislamiento del horno o el producto que se está calentando.

Falla rápida e impredecible

A diferencia del desgaste a alta temperatura, que a menudo es gradual, la plaga puede causar una falla completa en muy poco tiempo si el elemento se mantiene dentro del rango de temperatura crítico.

Errores comunes a evitar

La mayoría de las fallas relacionadas con la plaga son causadas por errores operativos en lugar de defectos en el elemento en sí. Comprender estos errores comunes es crucial para la prevención.

Ralentí prolongado

La causa más común de la plaga es permitir que un horno funcione en ralentí durante muchas horas o días dentro del rango de 400-700 °C. Esto le da al proceso de oxidación destructivo el tiempo que necesita para causar daños significativos.

Ciclos de calentamiento o enfriamiento muy lentos

Si bien todos los elementos deben pasar por este rango de temperatura, las velocidades de rampa extremadamente lentas aumentan el tiempo total que se pasa en la zona de peligro. Es la exposición prolongada, no el paso en sí, lo que causa el problema.

Aplicación incorrecta en procesos a baja temperatura

Usar elementos de MoSi2 en una aplicación que solo opera entre 400 °C y 700 °C es un error de diseño fundamental. Estos elementos están diseñados para trabajos a alta temperatura y no son adecuados para procesos continuos a baja temperatura.

Cómo garantizar una larga vida útil del elemento

Puede evitar por completo la oxidación por plaga respetando las propiedades químicas del elemento y operándolo correctamente.

- Si su proceso requiere altas temperaturas (por encima de 1000 °C): Programe su controlador para calentar y enfriar a través del rango de 400-700 °C lo más rápido posible de forma segura.

- Si su proceso implica ralentí frecuente: Establezca su temperatura de ralentí por encima del rango de plaga (por ejemplo, 800 °C) o por debajo, pero nunca dentro de él.

- Si su proceso opera exclusivamente por debajo de 800 °C: El MoSi2 es el elemento calefactor incorrecto para su aplicación; debería utilizar una alternativa como el carburo de silicio (SiC) o un elemento de aleación metálica.

Comprender esta ventana de temperatura crítica es la clave para desbloquear el rendimiento y la vida útil excepcionales de sus elementos calefactores de MoSi2.

Tabla resumen:

| Rango de temperatura | Nivel de riesgo | Proceso clave | Consecuencia |

|---|---|---|---|

| Por debajo de 400 °C | Bajo | Oxidación mínima | Seguro para operación/ralentí |

| 400 °C a 700 °C | Crítico (Plaga) | Oxidación no protectora, presión interna | Hinchazón, agrietamiento, desintegración rápida |

| Por encima de 1000 °C | Seguro | Se forma capa protectora de SiO₂ | Vida útil larga y estable |

Maximice el rendimiento de su horno y evite costosos tiempos de inactividad.

Comprender las limitaciones específicas de los elementos calefactores como el MoSi2 es crucial para operaciones de laboratorio confiables. Respaldado por I+D y fabricación de expertos, KINTEK ofrece hornos de mufla, de tubo, rotatorios, de vacío, sistemas CVD y otros hornos de alta temperatura para laboratorios, todos personalizables para necesidades únicas.

Nuestro equipo puede ayudarle a seleccionar el horno y los elementos calefactores adecuados para su perfil de temperatura específico, garantizando la eficiencia y la longevidad. Contáctenos hoy para discutir su aplicación y obtener una solución adaptada a su éxito.

Contacte a nuestros expertos ahora

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima