La Psicología de la Pureza

A las altas temperaturas requeridas para el procesamiento de materiales, el mundo se vuelve hostil. El aire que respiramos, una mezcla benigna de nitrógeno, oxígeno y gases traza, se transforma en un agente reactivo, ansioso por oxidar, contaminar y comprometer la integridad de un material cuidadosamente diseñado.

Esto crea una tensión fundamental para cualquier científico o ingeniero de materiales. Para lograr las propiedades deseadas, se debe calentar el material. Pero al hacerlo, se expone su vulnerabilidad.

La solución no es solo un horno, sino un entorno precisamente controlado. La elección del horno, por lo tanto, se reduce a una cuestión filosófica con profundas consecuencias prácticas: ¿desea controlar la atmósfera o eliminarla por completo?

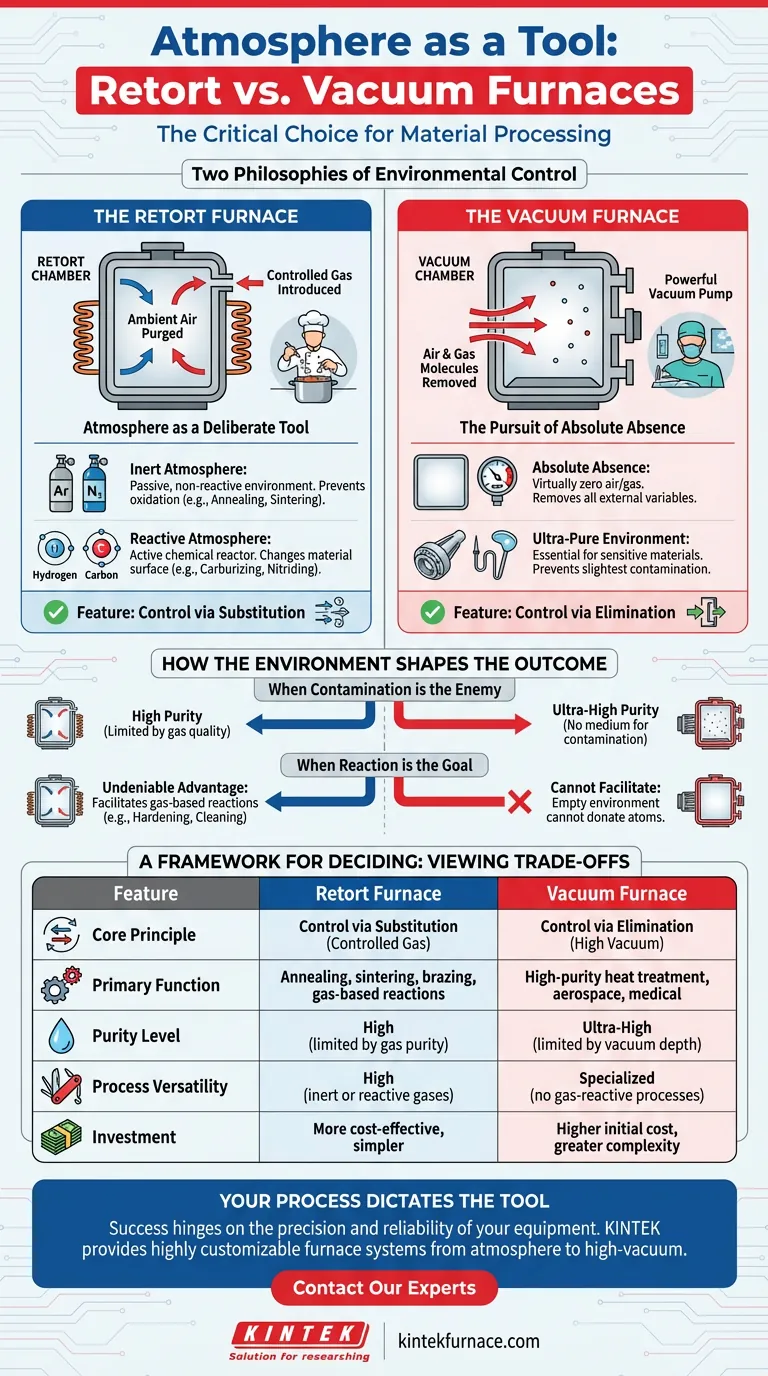

Dos Filosofías de Control Ambiental

Esta pregunta conduce a dos tecnologías distintas: el horno de retorta y el horno de vacío. No son simplemente tipos diferentes de hornos; representan dos estrategias opuestas para dominar el entorno a nivel microscópico.

El Horno de Retorta: La Atmósfera como Herramienta Deliberada

Un horno de retorta opera bajo el principio de sustitución. Utiliza un contenedor sellado, la retorta, que se coloca dentro de la cámara de calentamiento. El aire ambiente se purga primero y luego se reemplaza con un gas específico de alta pureza.

Piense en ello como un chef que crea un adobo especializado. La atmósfera no es solo una manta protectora; puede ser un ingrediente activo.

- Atmósfera Inerte: Utilizando gases como argón o nitrógeno, el horno crea un entorno pasivo y no reactivo para prevenir la oxidación durante procesos como el recocido o la sinterización.

- Atmósfera Reactiva: Al introducir gases como hidrógeno o nitrógeno, el horno se convierte en un reactor químico. Puede cambiar activamente la superficie del material, permitiendo procesos como la reducción con hidrógeno, la cementación (adición de carbono) o la nitruración (adición de nitrógeno).

En esta filosofía, la atmósfera es una herramienta que se maneja con precisión.

El Horno de Vacío: La Búsqueda de la Ausencia Absoluta

Un horno de vacío encarna una filosofía diferente: el único entorno seguro es ningún entorno. Equipado con potentes bombas, está diseñado para hacer una cosa con una eficiencia implacable: eliminar virtualmente cada molécula de aire y gas de su cámara sellada.

Esto es el equivalente a un cirujano creando un campo quirúrgico estéril. El objetivo es eliminar todas las variables externas, asegurando que el proceso de tratamiento térmico ocurra sin interacciones químicas no deseadas.

Esta búsqueda de la ausencia crea un entorno ultra puro, esencial cuando incluso la más mínima contaminación es un punto de falla crítico, particularmente para metales altamente reactivos como el titanio o las superaleaciones aeroespaciales.

Cómo el Entorno Moldea el Resultado

La elección entre un gas controlado y un alto vacío tiene consecuencias directas y medibles en el material final.

Cuando la Contaminación es el Enemigo

Ambos hornos previenen la oxidación, pero en diferentes grados. La pureza de un horno de retorta está limitada por la pureza de su gas de origen. Para la mayoría de las aplicaciones, esto es más que suficiente.

Un horno de vacío, sin embargo, ofrece un nivel de pureza que un sistema purgado con gas nunca puede igualar. Al eliminar el medio para la contaminación, protege los materiales más sensibles de cualquier interacción atmosférica. Esto es innegociable para implantes médicos o componentes aeroespaciales de misión crítica.

Cuando la Reacción es el Objetivo

Aquí, el horno de retorta tiene una ventaja innegable. Un vacío es, por definición, vacío. No puede facilitar procesos que dependen de un gas específico para donar átomos a la superficie de un material.

Si su objetivo es endurecer la superficie de un acero mediante nitruración o limpiar una pieza mediante reducción con hidrógeno, un horno de retorta no es solo la mejor opción, es la única opción.

Un Marco para Decidir

La química de su material y sus objetivos de proceso son las únicas variables que importan. La elección se vuelve clara cuando se ve a través de una simple lente de compensaciones.

| Característica | Horno de Retorta | Horno de Vacío |

|---|---|---|

| Principio Central | Control mediante Sustitución (Gas Controlado) | Control mediante Eliminación (Alto Vacío) |

| Función Principal | Recocido, sinterización, soldadura fuerte, reacciones basadas en gas | Tratamiento térmico de alta pureza, aeroespacial, médico |

| Nivel de Pureza | Alto (limitado por la pureza del gas) | Ultra-Alto (limitado por la profundidad del vacío) |

| Versatilidad del Proceso | Alta (puede usar gases inertes o reactivos) | Especializado (no puede realizar procesos reactivos con gas) |

| Inversión | Más rentable, sistemas más simples | Mayor costo inicial, mayor complejidad |

Su Proceso Dicta la Herramienta

En última instancia, el horno es un instrumento para ejecutar una visión específica de la ciencia de materiales. La decisión entre un sistema de retorta y uno de vacío es estratégica, arraigada en la física y la química fundamentales de su trabajo.

Ya sea que su proceso requiera el entorno versátil y reactivo de un horno mufla o tubular, o la pureza absoluta de un sistema de alto vacío, el éxito depende de la precisión y confiabilidad de su equipo. En KINTEK, nuestra profunda experiencia en I+D y fabricación nos permite construir sistemas de hornos altamente personalizables, desde hornos de vacío y atmósfera hasta plataformas CVD avanzadas, que brindan el control ambiental exacto que requiere su trabajo.

Para asegurar que su equipo coincida perfectamente con sus objetivos científicos, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de mufla de alta temperatura para laboratorio

Artículos relacionados

- Más allá del calor: el poder oculto del control ambiental en los hornos tubulares

- De polvo a potencia: La física del control en un horno tubular

- El Contaminante Invisible: Por Qué la Atmósfera de Su Horno Está Saboteando Sus Resultados

- La Arquitectura de la Nada: Dentro del Universo Controlado de un Horno de Vacío

- Por qué fallan sus materiales de alta temperatura: el enemigo oculto en su horno