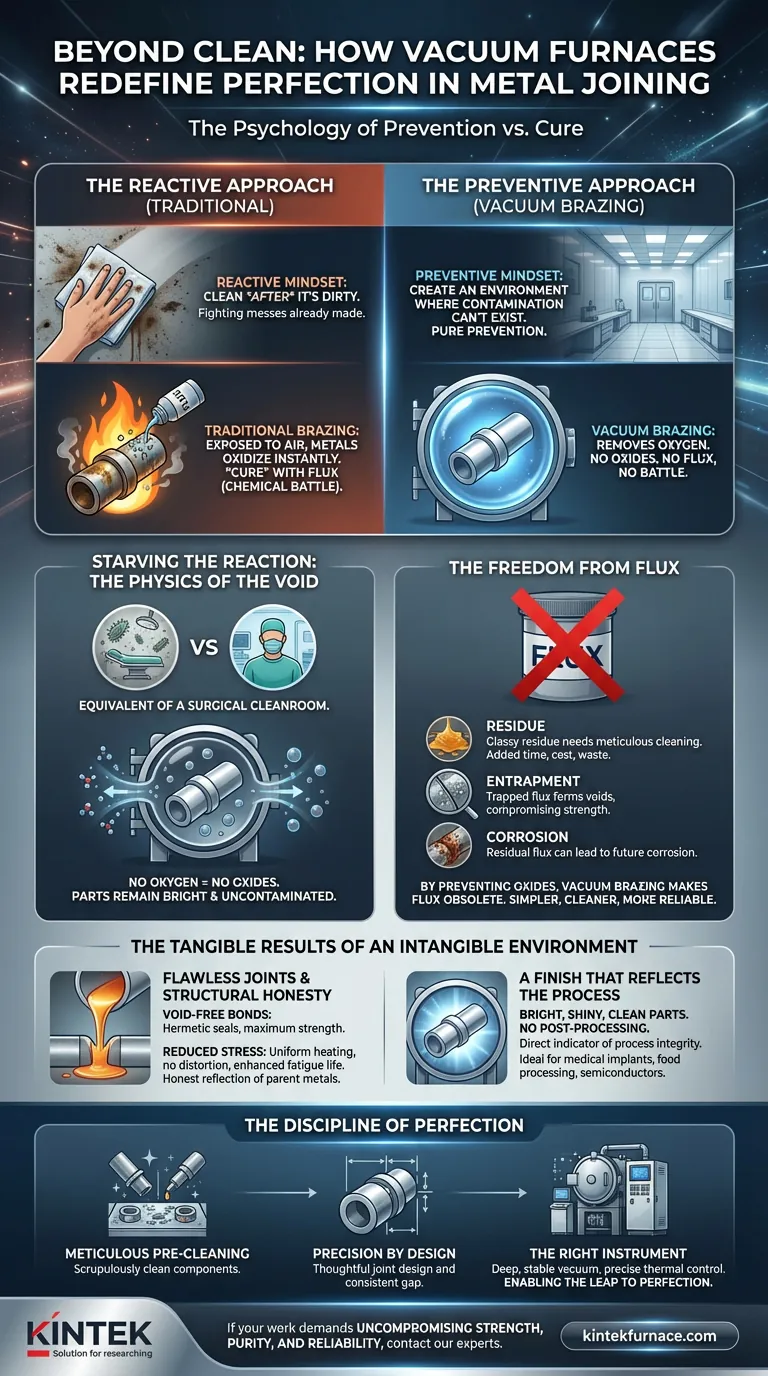

La psicología de la prevención frente a la curación

En nuestra vida diaria, estamos condicionados a limpiar las cosas *después* de que se ensucien. Limpiamos un derrame, lavamos un plato o frotamos una superficie. Nuestra mentalidad es reactiva. Luchamos contra el desorden que ya se ha producido.

Pero en la ingeniería de precisión, este enfoque reactivo es un compromiso. El residuo de la lucha —el agente de limpieza, el daño microscópico— puede convertirse en un futuro punto de fallo.

A las altas temperaturas requeridas para la soldadura fuerte de metales, este problema se magnifica. Expuestas al aire, las superficies metálicas calientes se empañan instantáneamente, formando una capa de óxidos que actúa como una barrera, impidiendo una unión perfecta. La solución convencional es aplicar un fundente químico para disolver agresivamente esta barrera a medida que se forma. Esta es la "curación".

La soldadura fuerte al vacío ofrece una filosofía más elegante. No lucha contra la contaminación. Crea un entorno donde la contaminación no puede existir. Es pura prevención.

Sufocar la reacción: La física del vacío

Imagine a un cirujano intentando operar en una habitación polvorienta. Puede esterilizar continuamente sus instrumentos, pero el entorno en sí mismo es la fuente del problema. Esto es similar a soldar en aire abierto con fundente.

Un horno de vacío es el equivalente a una sala blanca quirúrgica.

Al eliminar la atmósfera, eliminamos el reactivo clave: el oxígeno. En el vacío prístino y casi perfecto de un horno de alto vacío, simplemente no hay suficientes moléculas de oxígeno para formar óxidos, incluso a temperaturas superiores a los 1100 °C.

Las piezas metálicas permanecen brillantes y sin contaminar durante todo el ciclo de calentamiento. No hay barrera que romper, ni batalla química que librar. El proceso desarma el problema en su origen.

La libertad del fundente

El fundente es el mal necesario de la soldadura fuerte convencional. Es un potente agente químico diseñado para eliminar los óxidos de la unión. Pero tiene un coste.

- Residuos: El fundente deja un residuo vítreo que debe limpiarse meticulosamente, lo que añade tiempo, coste y una posible fuente de residuos ambientales.

- Atrapamiento: Pequeñas cantidades de fundente pueden quedar atrapadas dentro de la unión soldada, creando vacíos que comprometen su resistencia e integridad.

- Corrosión: Si no se limpia perfectamente, el fundente residual puede provocar corrosión mucho después de que la pieza haya entrado en servicio.

Al prevenir la formación de óxidos, la soldadura fuerte al vacío hace que el fundente sea completamente obsoleto. Este único paso elimina toda una clase de posibles defectos y dolores de cabeza posteriores al procesamiento. El proceso se vuelve más simple, más limpio y más fiable.

Los resultados tangibles de un entorno intangible

La pureza del entorno de vacío se traduce directamente en la calidad física de la pieza terminada. Los beneficios no son solo estéticos; son fundamentales para el rendimiento.

Uniones impecables y honestidad estructural

Sin óxidos ni fundente que obstruyan su camino, el metal de relleno fundido fluye suave y completamente hacia la unión, guiado puramente por la física de la acción capilar. Esto da como resultado:

- Uniones sin vacíos: Maximizando la resistencia de la unión y creando sellos herméticos críticos para aplicaciones de vacío y alta presión.

- Estrés reducido: El calentamiento uniforme y el enfriamiento controlado dentro de un horno minimizan el estrés residual, previniendo la distorsión y mejorando la vida útil a fatiga de la pieza.

La unión final es un reflejo honesto de las propiedades de los metales base, sin comprometerse por interferencias químicas.

Un acabado que refleja el proceso

Las piezas que emergen de un horno de vacío son brillantes, relucientes y limpias metálicamente. A menudo no requieren ningún post-procesamiento, listas para su integración inmediata en la siguiente etapa de montaje. Esto no es solo un beneficio cosmético; es un indicador directo de la integridad del proceso.

Este nivel de limpieza hace de la soldadura fuerte al vacío la opción por defecto para industrias donde la pureza es primordial, como implantes médicos, equipos de procesamiento de alimentos y componentes de fabricación de semiconductores.

La disciplina de la perfección

Este resultado elegante no ocurre por accidente. Exige un enfoque disciplinado. El horno de vacío *mantiene* la limpieza; no la crea.

- Limpieza previa meticulosa: Cualquier aceite, grasa o contaminante superficial en las piezas se vaporizará en el vacío y contaminará todo el sistema. El proceso comienza con componentes escrupulosamente limpios.

- Precisión por diseño: El proceso se basa en un espacio preciso y constante entre las piezas para atraer el metal de relleno. Esto requiere un diseño y fabricación de juntas cuidadosos.

- El instrumento adecuado: Lograr y mantener un vacío profundo y estable a temperaturas extremas es un desafío de ingeniería formidable. El éxito es imposible sin un horno capaz de un control preciso y repetible sobre todo el ciclo térmico.

Aquí es donde el equipo se convierte en una extensión de la filosofía. Un horno de vacío de alto rendimiento no es solo una herramienta; es el entorno donde la perfección se hace posible. En KINTEK, nos especializamos en la creación de estos entornos controlados. Nuestros avanzados sistemas de hornos de vacío están diseñados para proporcionar la estabilidad, el control y los niveles de vacío profundo requeridos para las aplicaciones más exigentes. Construimos los instrumentos que permiten este salto de la limpieza reactiva a la perfección preventiva.

Si su trabajo exige uniones con una resistencia, pureza y fiabilidad inquebrantables, la solución reside en controlar el entorno mismo. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

Artículos relacionados

- La Arquitectura de la Pureza: Deconstruyendo el Sistema de Horno de Vacío

- En busca de la pureza: el poder silencioso del horno de vacío

- La Lógica de Tres Ejes: Cómo Elegir un Horno de Vacío que Funcione

- La Alquimia del Vacío: Cómo los Componentes del Horno de Vacío Ingenierizan la Perfección de los Materiales

- El número más importante en un horno de vacío no es su temperatura