El cuello de botella en la planta de producción

Imagine una fábrica que produce miles de piezas metálicas complejas a diario. El proceso es impecable, los materiales son perfectos, pero persiste un único y evidente cuello de botella: el horno.

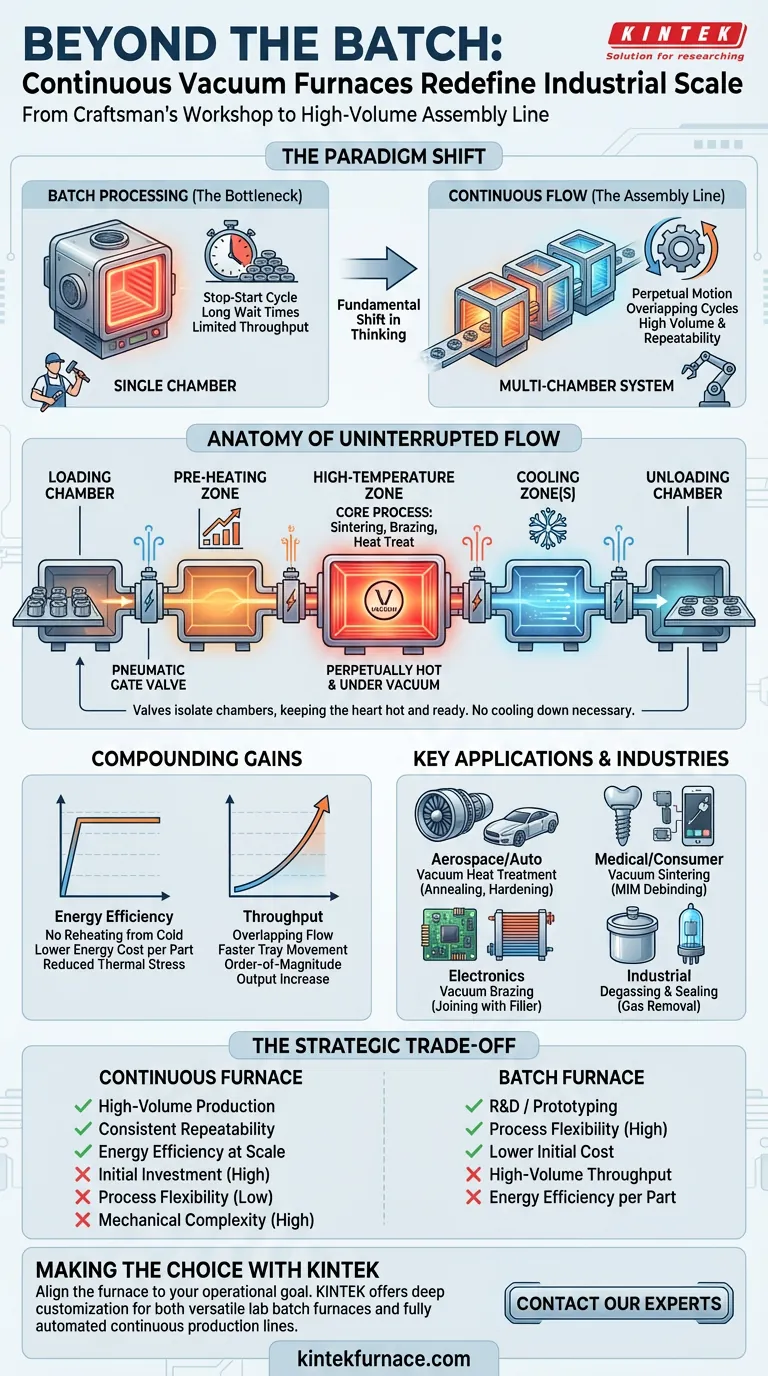

Cada ciclo —carga, bombeo a vacío, calentamiento, remojo, enfriamiento y descarga— ocurre en una sola cámara. Mientras esa cámara está ocupada durante horas, el resto de la línea de producción espera. Esto no es un fallo del horno; es un fallo del paradigma. Es el límite inherente del procesamiento por lotes cuando la ambición se encuentra con la escala.

Esta es una trampa psicológica común en la fabricación: optimizamos los pasos que conocemos, en lugar de reimaginar el flujo completo. El paso a un horno continuo multizona no es solo una mejora del equipo; es un cambio fundamental de mentalidad.

El cambio de modelo mental: De lote a continuo

Un horno de lote de una sola cámara es como un taller para un artesano. Es versátil, preciso y perfecto para trabajos únicos o de bajo volumen.

Un horno continuo multizona es una línea de montaje. Es la admisión de que ya no está fabricando piezas únicas. Está fabricando a escala, y el principio rector debe cambiar de la flexibilidad al flujo. Esta decisión es una apuesta estratégica por el volumen y la repetibilidad.

Requiere la convicción de cambiar la agilidad de "todoterreno" de una sola cámara por la producción implacable y optimizada de un sistema especializado.

Anatomía de un flujo ininterrumpido

Entonces, ¿cómo rompe un horno continuo el ciclo? Desglosando el proceso en una secuencia de módulos dedicados e interconectados.

La línea de montaje para el calor

Un sistema típico segmenta el viaje térmico:

- Cámara de carga: Las piezas entran en el sistema sin perturbar el proceso principal.

- Zona de precalentamiento: Las piezas se llevan gradualmente a la temperatura, mejorando la eficiencia.

- Zona de alta temperatura: Ocurre el proceso central: sinterización, soldadura fuerte o tratamiento térmico.

- Zona(s) de enfriamiento: Las piezas se enfrían de forma controlada.

- Cámara de descarga: Las piezas terminadas salen, de nuevo sin romper el vacío en el núcleo.

La elegancia del aislamiento

La verdadera magia de la ingeniería reside en las válvulas de compuerta neumáticas que separan cada cámara. Estas válvulas permiten que una bandeja de piezas se mueva de una etapa a la siguiente, al tiempo que garantizan que la zona central de alta temperatura permanezca perpetuamente caliente y bajo vacío profundo.

El corazón del horno nunca tiene que enfriarse. Existe en un estado de preparación constante.

Las ganancias compuestas del movimiento perpetuo

Este diseño no solo hace que el proceso sea más rápido; lo hace fundamentalmente más eficiente.

Escapando de la trampa del ciclo térmico

Un horno de lote desperdicia una enorme cantidad de energía recalentando su cámara desde un estado enfriado para cada nueva carga. Es como detener y arrancar un motor masivo para cada entrega individual. Un horno continuo mantiene el motor funcionando en caliente, reduciendo drásticamente el costo energético por pieza y disminuyendo el estrés térmico en componentes críticos como los elementos calefactores y el aislamiento.

Redefiniendo la producción

La producción ya no está dictada por el ciclo térmico individual más largo. Está dictada por la rapidez con la que se pueden mover las bandejas a través del sistema. Mientras un lote se está calentando, otro se está enfriando y un tercero se está cargando. El proceso se convierte en un flujo constante y superpuesto de material, aumentando a menudo la producción en un orden de magnitud.

Donde el flujo continuo se vuelve esencial

Este enfoque es la columna vertebral de varias industrias de alto volumen que dependen del entorno prístino que proporciona un vacío.

| Aplicación | Procesos Clave | Industrias Principales |

|---|---|---|

| Tratamiento térmico al vacío | Recocido, Temple, Revenido | Aeroespacial, Automotriz |

| Sinterización al vacío | Desaglomeración, Sinterización | Moldeo por Inyección de Metal (MIM) |

| Soldadura fuerte al vacío | Unión con metal de aporte | Electrónica, Intercambiadores de calor |

| Desgasificación y sellado | Eliminación de gas, Sellado | Contenedores de vacío, Electrónica |

Desde el endurecimiento de sujetadores aeroespaciales hasta la sinterización de las diminutas e intrincadas piezas de su smartphone, los hornos continuos hacen posible la producción en masa moderna.

El compromiso deliberado: Cuándo no optar por el continuo

La objetividad exige reconocer que esta no es una solución universal. El poder de un sistema continuo conlleva claros compromisos.

- Mayor inversión inicial: Son sistemas complejos y representan un compromiso de capital significativo justificado solo por un volumen de producción alto y constante.

- Menor flexibilidad del proceso: El sistema está diseñado para un perfil térmico y un tamaño de pieza específicos. Carece de la adaptabilidad diaria de un horno de lote utilizado para I+D o trabajos de talleres muy variados.

- Mayor complejidad mecánica: Más piezas móviles —rodillos, cintas y múltiples válvulas— significan un programa de mantenimiento preventivo más exigente.

Tomar la decisión estratégica para su objetivo

El horno adecuado es el que se alinea con su realidad operativa y sus ambiciones futuras.

- Para producción repetible de alto volumen, un horno continuo es el punto final lógico y definitivo.

- Para I+D, prototipos o lotes pequeños y variados, un horno flexible de una sola cámara sigue siendo la herramienta superior.

Elegir entre ellos es un momento decisivo para cualquier operación de fabricación. Requiere un socio que comprenda no solo el hardware, sino también las implicaciones estratégicas de esa elección. La experiencia de KINTEK en I+D y fabricación permite una personalización profunda, asegurando que, ya sea que necesite un horno de laboratorio versátil o una línea de producción continua totalmente automatizada, la solución se adapte precisamente a su objetivo.

Para explorar cómo un horno diseñado a medida puede resolver sus cuellos de botella de producción, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Artículos relacionados

- Más allá del vacío: Los costos ocultos de un horno de vacío perfecto

- La Arquitectura de la Pureza: Deconstruyendo el Sistema de Horno de Vacío

- La Búsqueda de la Nada: Cómo el Control del Horno de Vacío Define el Destino del Material

- La Lógica de Tres Ejes: Cómo Elegir un Horno de Vacío que Funcione

- En busca de la pureza: el poder silencioso del horno de vacío