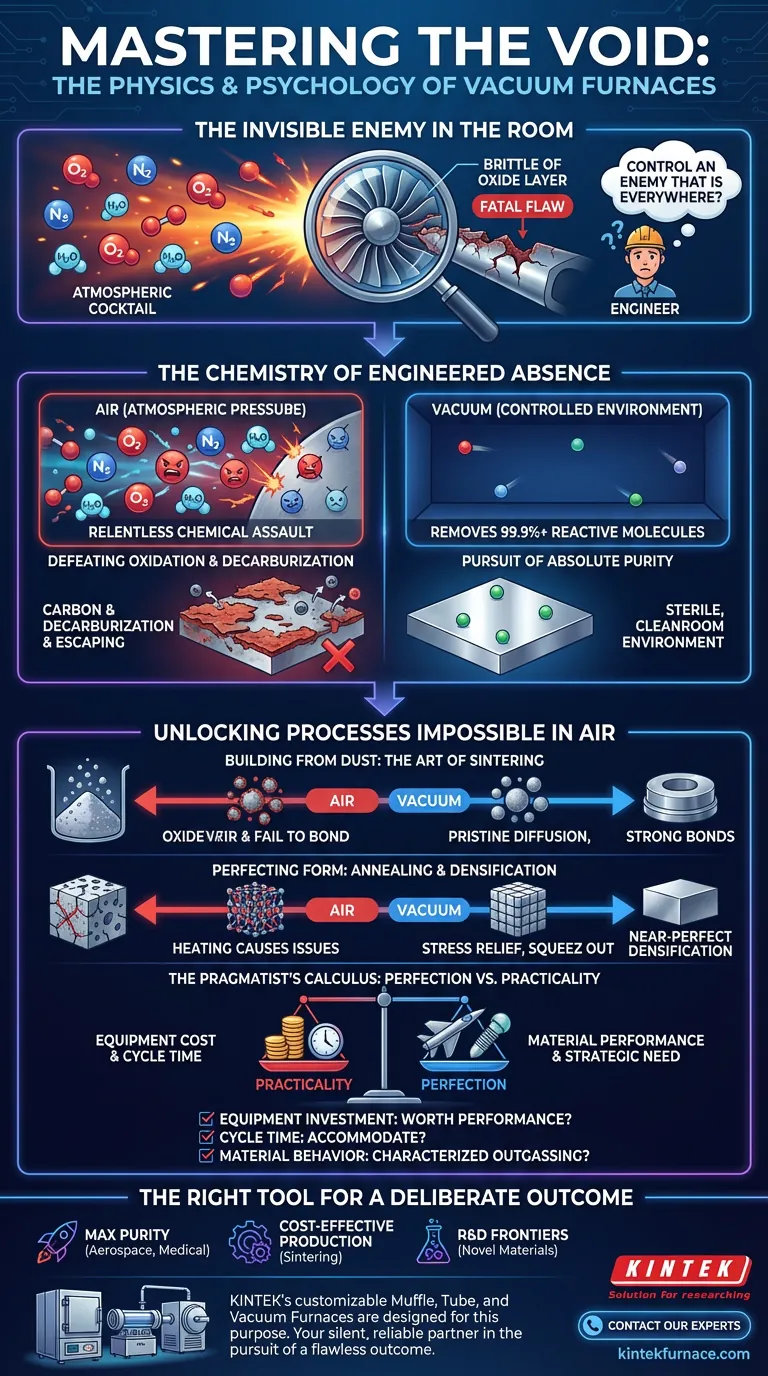

El Enemigo Invisible en la Sala

Un ingeniero aeroespacial inspecciona una paleta de turbina recién forjada. A simple vista, es perfecta. Pero bajo un microscopio, una red microscópica de inclusiones de óxido revela un defecto fatal: una debilidad iniciada por un saboteador invisible.

¿El enemigo? El aire mismo.

Pasamos nuestras vidas inmersos en la atmósfera, rara vez considerándola un agente químico activo. Pero en el mundo de los materiales de alto rendimiento, el oxígeno, el nitrógeno y el vapor de agua que respiramos se convierten en contaminantes agresivos a altas temperaturas. Esto introduce un profundo desafío psicológico para ingenieros y científicos: ¿cómo controlar un enemigo que está en todas partes y en ninguna parte a la vez?

La respuesta no es luchar contra él, sino eliminar por completo el campo de batalla. Esta es la filosofía detrás del horno de vacío. No se trata de crear vacío; se trata de establecer un control absoluto.

La Química de la Ausencia Diseñada

Un vacío no es un vacío. Es un entorno altamente controlado y diseñado, deliberadamente despojado de moléculas reactivas.

A nivel del mar, cada pulgada cuadrada de un material es bombardeada por billones de moléculas de gas. A temperatura ambiente, esto es en su mayoría benigno. Pero agregue la energía de un proceso de tratamiento térmico, y esta suave presión atmosférica se transforma en un implacable ataque químico.

La función principal de un horno de vacío es detener este ataque antes de que comience.

Derrotando la Oxidación y la Descarburación

El atacante más obvio es el oxígeno. A altas temperaturas, se une agresivamente a la mayoría de los metales, formando una capa de óxido quebradiza y escamosa. Esto es oxidación. Para los aceros de alto carbono, también arranca carbono de la superficie, un proceso llamado descarburación que ablanda el material precisamente donde necesita ser más duro.

Un entorno de vacío elimina más del 99.9% de estas moléculas de oxígeno. No solo ralentiza la reacción; evita que ocurra, preservando la integridad superficial intrínseca y la composición química del material.

La Búsqueda de la Pureza Absoluta

El aire, sin embargo, no es solo oxígeno. Es un cóctel de gases. El nitrógeno puede formar nitruros no deseados. El vapor de agua puede introducir hidrógeno, lo que lleva a la fragilización.

Estas sutiles formas de contaminación pueden alterar las propiedades fundamentales de un material de maneras impredecibles. Un horno de vacío elimina esta incertidumbre, asegurando que los únicos elementos presentes sean los que usted puso intencionalmente allí. Es lo más parecido a un entorno estéril y de sala limpia para la metalurgia.

Desbloqueando Procesos Imposibles en el Aire

Al eliminar las restricciones de la presión atmosférica y la química, los hornos de vacío permiten procesos térmicos que de otro modo serían físicamente imposibles.

Construyendo desde el Polvo: El Arte del Sinterizado

El sinterizado es el delicado arte de fusionar materiales en polvo en una pieza sólida y densa sin fundirlos. Así es como se fabrican muchas cerámicas de alta resistencia y componentes metálicos complejos.

En aire abierto, la inmensa área superficial del polvo conduciría a una oxidación catastrófica mucho antes de que las partículas pudieran unirse. Un vacío proporciona el escenario prístino y de alta temperatura requerido para que los átomos difundan a través de los límites de las partículas, creando un componente fuerte y unificado.

Perfeccionando la Forma: Recocido y Densificación

Un vacío también altera fundamentalmente el comportamiento físico de un material. Procesos como el recocido —que refina la estructura cristalina de un material para aliviar el estrés y mejorar la ductilidad— son mucho más efectivos sin interferencia atmosférica.

Además, bajo vacío, los materiales pueden calentarse a temperaturas más altas antes de que comiencen a vaporizarse. Esto permite que procesos como el prensado en caliente al vacío expriman los últimos bolsillos de porosidad en un componente, logrando una densificación casi perfecta y una resistencia mecánica superior.

El Cálculo del Pragmático: Perfección vs. Practicidad

Un vacío es una herramienta poderosa, pero su adopción requiere una evaluación clara de sus compensaciones. La decisión es un equilibrio entre lo ideal y lo práctico.

| Consideración | La Realidad de la Ingeniería | La Pregunta Estratégica |

|---|---|---|

| Equipamiento y Costo | Los sistemas de vacío son una inversión de capital y operativa significativa. | ¿El rendimiento requerido del material vale la inversión? |

| Tiempo de Ciclo | Bombear una cámara hasta el vacío lleva tiempo, lo que ralentiza el rendimiento. | ¿Puede nuestro cronograma de producción acomodar el tiempo de proceso adicional? |

| Comportamiento del Material | La desgasificación puede liberar gases atrapados, contaminando el proceso. | ¿Hemos caracterizado el comportamiento de nuestro material bajo vacío? |

Este cálculo obliga a una elección deliberada. No se utiliza un horno de vacío por defecto; se utiliza cuando el costo del fracaso es inaceptablemente alto y la necesidad de control es innegociable.

La Herramienta Adecuada para un Resultado Deliberado

En última instancia, la elección de un entorno de procesamiento se reduce a la intención.

- Para máxima pureza y rendimiento en aplicaciones aeroespaciales, médicas o de semiconductores, el vacío es la única opción.

- Para la producción rentable de piezas complejas, el sinterizado al vacío ofrece un camino para crear componentes fuertes y de forma casi neta con un desperdicio mínimo.

- Para la investigación y el desarrollo de materiales novedosos, un vacío proporciona el entorno puro y controlado necesario para explorar las fronteras de la ciencia.

Este nivel de control no es accidental; es el producto de sistemas diseñados con precisión. Para investigadores y fabricantes que navegan por estas compensaciones, el objetivo es encontrar un sistema que coincida con su ambición específica. Soluciones como los Hornos Muffle, de Tubo y de Vacío personalizables de KINTEK están diseñados para este propósito. Ya sea pioneros en nuevos materiales con un sistema CVD o asegurando la perfección metalúrgica, el horno adecuado se convierte en un socio silencioso y confiable en la búsqueda de un resultado impecable.

Para lograr este nivel de dominio ambiental, necesita más que equipo; necesita experiencia. Si está listo para eliminar las variables invisibles en su trabajo, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

Artículos relacionados

- La Gravedad como Aliada: La Genialidad Contraintuitiva de los Hornos Verticales de Vacío

- La Física de la Ausencia: Cómo los Hornos de Vacío Desafían los Límites del Calor

- El Enemigo Invisible: Cómo los Hornos de Vacío Redefinen la Perfección de los Materiales

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

- La Física de la Perfección: Deconstruyendo el Control de Temperatura en un Horno de Vacío