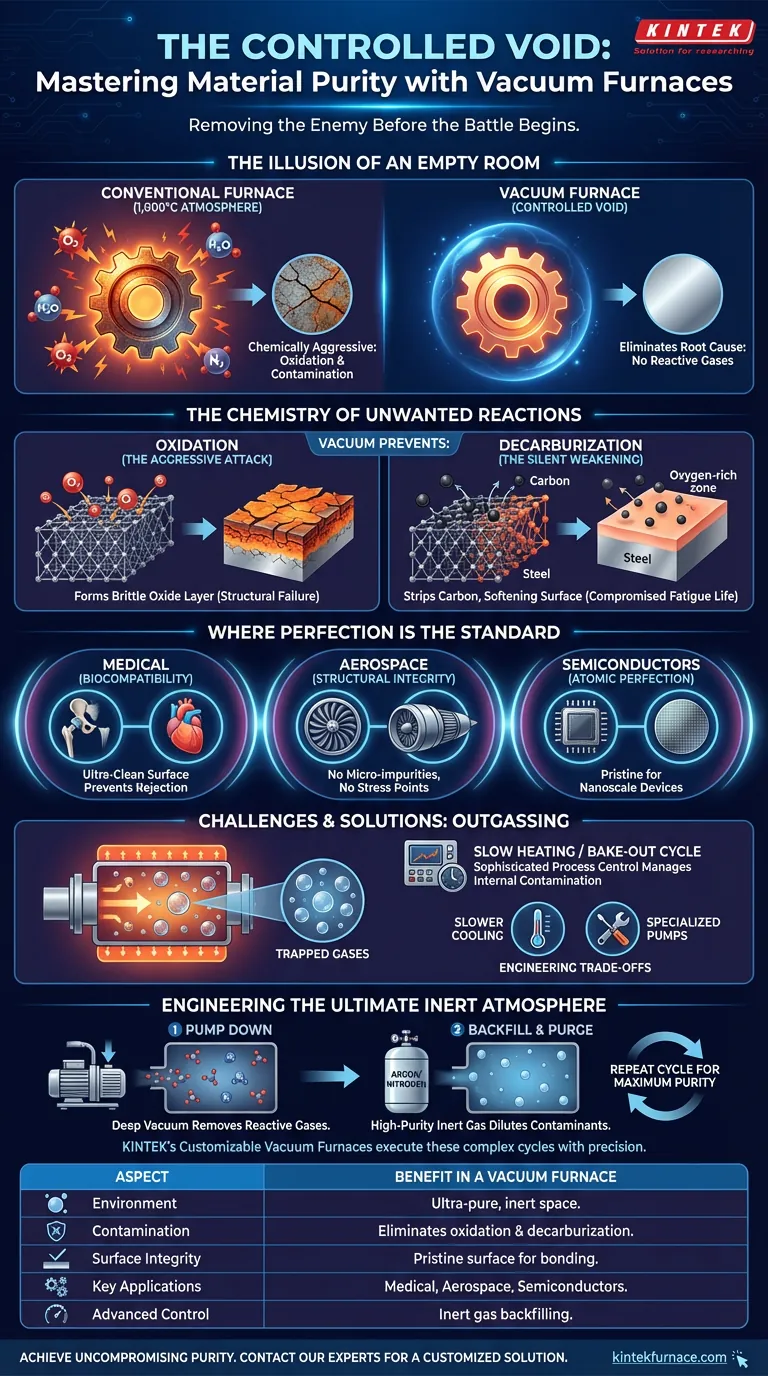

La Ilusión de una Habitación Vacía

Las mayores amenazas en la ciencia de los materiales suelen ser invisibles. A temperatura ambiente, el aire que nos rodea parece inofensivo. Pero a 1.000 °C, se convierte en un agente químicamente agresivo, ansioso por corromper los materiales que intentamos perfeccionar.

Un horno convencional calienta un material *dentro* de esta atmósfera. Un horno de vacío opera con un principio mucho más elegante: elimina la atmósfera por completo.

Es la diferencia entre luchar una batalla y asegurarse de que no haya ningún enemigo contra el que luchar en primer lugar. Al crear un vacío controlado, eliminamos la causa raíz de la contaminación.

La Química de las Reacciones Indeseadas

La alta temperatura es un catalizador para el cambio. Sin un control ambiental preciso, ese cambio suele ser para peor. El objetivo principal de un vacío es prevenir estas reacciones químicas no deseadas.

Oxidación: El Ataque Agresivo

El oxígeno es implacable. A altas temperaturas, se une agresivamente a la superficie de un metal, formando una capa de óxido quebradiza y escamosa. Esto no es solo un problema cosmético; es un fallo estructural en ciernes. Un entorno de vacío, por su propia naturaleza, está libre de oxígeno, proporcionando un escudo perfecto contra este ataque.

Decarburación: El Debilitamiento Silencioso

Para los aceros de alta resistencia, el carbono es la fuente de dureza y resiliencia. Pero cuando se calientan en una atmósfera rica en oxígeno, los átomos de carbono pueden desprenderse de la superficie, un proceso llamado decarburación. El resultado es un componente que es engañosamente blando en el exterior, comprometiendo su vida útil a fatiga y su integridad estructural.

Al eliminar los gases reactivos, un horno de vacío asegura que el material que introduce es el material que obtiene, solo que mejor, sin ninguna alteración química no intencionada.

Donde la Perfección es el Único Estándar

En algunos campos, "suficientemente bueno" es una receta para el desastre. La pureza lograda en un vacío no es un lujo; es un requisito fundamental.

-

Dentro del Cuerpo Humano: Un implante médico, como un reemplazo de cadera, debe ser perfectamente biocompatible. Si su superficie está incluso ligeramente oxidada, el cuerpo humano puede identificarla como un invasor extraño, lo que lleva al rechazo. La superficie ultra limpia de un horno de vacío garantiza que el cuerpo acepte el implante como propio.

-

A 30.000 Pies: Una pala de turbina aeroespacial gira miles de veces por minuto bajo un calor y estrés inmensos. Una impureza superficial microscópica, una pequeña mancha de oxidación, puede convertirse en un punto de concentración de tensiones, el origen de una grieta que conduce a una falla catastrófica del motor.

-

A Escala Nanométrica: La fabricación de semiconductores se basa en la perfección a nivel atómico. Una sola partícula no deseada o una fina capa de óxido puede arruinar un complejo microchip, haciéndolo inútil. El procesamiento al vacío es el estándar para crear las obleas de silicio prístinas que impulsan nuestro mundo digital.

Los Desafíos de un Vacío Diseñado

Crear un vacío perfecto no está exento de complejidades. Comprenderlas es clave para dominar el proceso.

El Enemigo Interno: Desgasificación

A veces, la fuente de contaminación es el propio material. A medida que una pieza se calienta, los gases internos atrapados pueden liberarse en el vacío, un fenómeno llamado desgasificación. Estos gases pueden contaminar la superficie de la pieza.

Gestionar esto requiere un control de proceso sofisticado, como rampas de calentamiento lentas o ciclos preliminares de "horneado". Este nivel de control es un sello distintivo de los sistemas bien diseñados, donde las capacidades del horno están diseñadas para anticipar y gestionar el comportamiento del material.

Compensaciones del Proceso

Un vacío es un mal conductor de calor, lo que significa que enfriar las piezas puede ser más lento que en un horno atmosférico. Las bombas de alto rendimiento también requieren un mantenimiento especializado. Estos no son inconvenientes, sino más bien compensaciones de ingeniería para lograr un nivel de pureza sin precedentes.

Diseñando la Atmósfera Inerte Definitiva

Para el nivel más alto de pureza, a menudo se utiliza un proceso de dos pasos.

- Bombeo: La cámara se bombea a un vacío profundo, eliminando la gran mayoría de los gases atmosféricos reactivos.

- Relleno y Purga: Luego, la cámara se rellena con un gas inerte de alta pureza, como argón o nitrógeno. Esto diluye cualquier contaminante restante.

Repetir este ciclo de bombeo y purga varias veces limpia el entorno, dejando un espacio perfectamente controlado e inerte para el procesamiento térmico. Lograr esto requiere un sistema de horno diseñado para este propósito exacto. Productos como los hornos de vacío personalizables de KINTEK están diseñados para ejecutar estos ciclos complejos y de múltiples etapas con precisión, garantizando una pureza absoluta para las aplicaciones más exigentes.

| Aspecto | Beneficio en un Horno de Vacío |

|---|---|

| Entorno | Crea un espacio ultra puro e inerte al eliminar los gases reactivos. |

| Contaminación | Elimina la oxidación y la decarburación en la fuente. |

| Integridad de la Superficie | Produce una superficie ultra limpia y prístina esencial para la unión. |

| Aplicaciones Clave | Médica, aeroespacial, semiconductores y electrónica avanzada. |

| Control Avanzado | Permite el relleno con gas inerte para protocolos de máxima pureza. |

En última instancia, elegir un horno de vacío es un compromiso para controlar cada variable. Es la comprensión de que para construir los materiales más avanzados del futuro, primero debe crear un vacío perfecto y controlado.

Si su trabajo exige una pureza y un rendimiento intransigentes, lograrlos comienza con el entorno adecuado. Contacte a Nuestros Expertos para explorar una solución de horno personalizada para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

Artículos relacionados

- La Física de la Perfección: Cómo un Horno de Vacío Crea Orden a Partir del Caos

- El Enemigo Invisible: Por Qué los Hornos de Vacío Son una Apuesta por la Perfección

- Por qué su horno de vacío falló después de la mudanza del laboratorio y cómo prevenirlo

- Ingeniería para Cero Fallos: El Papel Indispensable de los Hornos de Vacío en la Industria Aeroespacial

- La verdadera razón por la que sus materiales de alto rendimiento fallan (y no es la aleación)