Ha hecho todo bien. El material es puro, el proceso está meticulosamente documentado y su horno tiene una clasificación de hasta 1700°C. Configura el controlador a 1650°C para un proceso crítico de sinterización. Sin embargo, las muestras que salen de la cámara son una mezcla exasperante de inconsistencia: algunas perfectas, otras agrietadas, deformadas o que no cumplen las especificaciones.

Se pierden días, incluso semanas, persiguiendo variables fantasma. Cuestiona al proveedor del material, recalibra sus herramientas de medición, ajusta los parámetros del proceso. Pero los resultados siguen siendo obstinadamente, y costosa, impredecibles. Si esto le suena familiar, no está solo. Y la raíz del problema se esconde a plena vista.

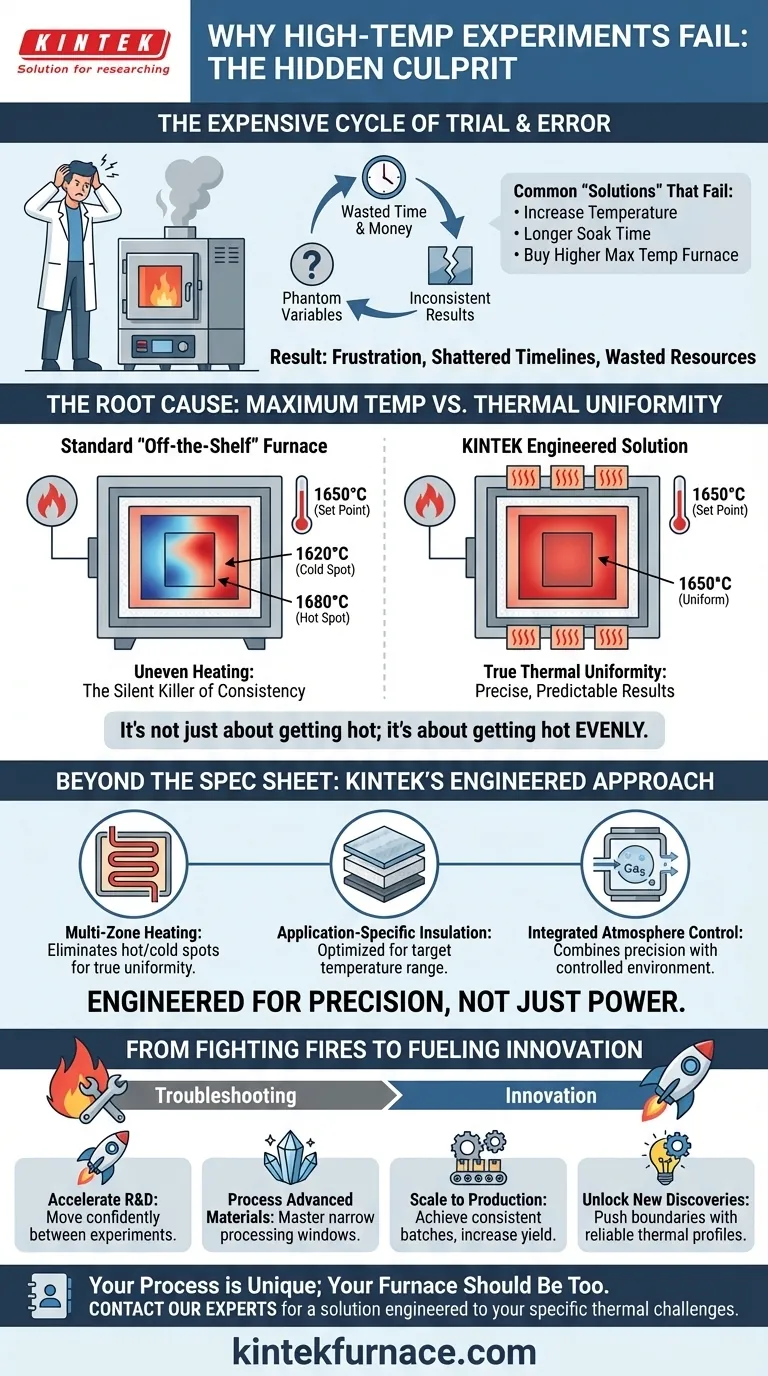

El Costoso Ciclo de Prueba y Error

Este escenario se desarrolla todos los días en laboratorios avanzados de I+D y en instalaciones de fabricación de alto riesgo. La suposición inicial es casi siempre que un horno con una clasificación de temperatura máxima lo suficientemente alta es una garantía de rendimiento. Cuando los resultados salen mal, el manual de solución de problemas es predecible:

- "Simplemente aumentemos la temperatura". Empuja el horno más cerca de su límite, esperando que más calor resuelva el problema, a menudo empeorándolo.

- "Intentaremos un tiempo de remojo más largo". Esto desperdicia energía y valioso tiempo de máquina, sin abordar el problema subyacente.

- "Necesitamos un horno con una temperatura máxima aún mayor". Este es el error más común y costoso: invertir en más potencia sin comprender el problema real.

Este ciclo no es solo frustrante; tiene graves consecuencias comerciales. Los plazos de los proyectos se hacen añicos, los presupuestos de I+D se consumen por materiales y energía desperdiciados, y la incapacidad de escalar un proceso de manera confiable puede detener por completo el lanzamiento de un nuevo producto. Se queda con un proceso que es más arte que ciencia, completamente dependiente de la suerte.

La Causa Raíz: Temperatura Máxima vs. Uniformidad Térmica

Aquí está el punto de inflexión crítico: el problema rara vez es la temperatura máxima que su horno puede alcanzar. El verdadero culpable es la falta de uniformidad térmica.

Piense en un horno de cocina estándar. El dial puede estar configurado a 400°F, pero sabe por experiencia que la esquina trasera se calienta más y quemará las galletas, mientras que la delantera las deja poco cocidas. Ahora, amplifique este efecto a las temperaturas extremas utilizadas para cerámicas avanzadas, aleaciones o crecimiento de cristales.

El controlador de temperatura de un horno puede mostrar una lectura constante de 1650°C de un solo termopar, pero dentro de la cámara, se está librando una batalla térmica oculta. Una parte de su muestra podría estar a 1680°C mientras que otra está a 1620°C. Este gradiente de temperatura, este calentamiento desigual, es el asesino silencioso de la consistencia.

Esta es precisamente la razón por la que las "soluciones" comunes fallan. Aumentar el calor no crea uniformidad; solo hace que los puntos calientes sean más calientes. Un remojo más largo no puede compensar un defecto de diseño fundamental que impide una distribución uniforme del calor. Está intentando solucionar un problema de hardware con un ajuste de software, y nunca funcionará de manera confiable.

Más Allá de la Hoja de Especificaciones: Un Horno Diseñado para su Proceso

Para lograr resultados repetibles y predecibles, no solo necesita un horno que se caliente. Necesita un instrumento térmico diseñado para la precisión, un sistema diseñado para entregar la misma temperatura exacta a cada milímetro cuadrado de su muestra, en cada ejecución.

Aquí es donde el concepto de "listo para usar" se desmorona. Un horno genérico se construye para alcanzar un número en una hoja de especificaciones. Una verdadera solución de proceso, sin embargo, se construye en torno a sus requisitos térmicos específicos. Este es el principio detrás del enfoque de KINTEK. Reconocemos que lograr una uniformidad perfecta a 1200°C es un desafío de ingeniería completamente diferente que a 1700°C, especialmente cuando se requiere una atmósfera controlada.

Nuestra profunda capacidad de personalización nos permite abordar la causa raíz directamente:

- Calefacción Multizona: En lugar de un solo elemento calefactor de fuerza bruta, podemos diseñar múltiples zonas de calefacción controladas independientemente para eliminar puntos calientes y fríos, asegurando una verdadera uniformidad térmica en toda la cámara.

- Aislamiento Específico para la Aplicación: Seleccionamos y diseñamos paquetes de aislamiento que están optimizados para su rango de temperatura objetivo, minimizando la pérdida de calor y mejorando la estabilidad.

- Control de Atmósfera Integrado: Para procesos sensibles a la oxidación, nuestros Hornos de Vacío y Atmósfera combinan precisión de alta temperatura con un entorno perfectamente controlado, asegurando que la integridad del material nunca se vea comprometida.

Un horno KINTEK no es solo un producto; es una solución nacida de una profunda comprensión de la dinámica térmica. Está diseñado no solo para alcanzar una temperatura, sino para dominarla.

De Apagar Fuegos a Impulsar la Innovación

Cuando su proceso térmico es verdaderamente estable y uniforme, toda la dinámica de su trabajo cambia. La energía que antes se gastaba en solucionar problemas y repetir experimentos fallidos se libera. Ahora puede:

- Acelerar la I+D: Avanzar con confianza de un experimento exitoso a otro, sabiendo que los resultados son confiables y que el horno no es una variable.

- Procesar Materiales Avanzados: Trabajar con materiales de próxima generación que tienen ventanas de procesamiento increíblemente estrechas, lo que sería imposible en un horno no uniforme.

- Escalar a Producción: Transicionar un proceso del laboratorio a la línea de producción con la seguridad de que los resultados serán consistentes, lote tras lote, aumentando el rendimiento y la rentabilidad.

- Desbloquear Nuevos Descubrimientos: Empujar los límites de lo que es posible, explorando nuevas composiciones de materiales y perfiles térmicos, libre de las restricciones de equipos impredecibles.

Usted deja de ser un operador de horno y vuelve a ser un verdadero científico de materiales o ingeniero de procesos, enfocado en la innovación en lugar de la mitigación.

Su proceso es único; su horno también debería serlo. Deje de luchar contra resultados inconsistentes y comience a lograr un éxito predecible. Nuestro equipo de expertos está listo para ir más allá de la hoja de especificaciones y discutir los desafíos térmicos específicos de su proyecto, diseñando una solución que ofrezca la precisión que necesita para avanzar. Contacte a Nuestros Expertos para iniciar la conversación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

Artículos relacionados

- La búsqueda de la pureza: Por qué un horno de vacío es un sistema para crear certeza

- El Enemigo Invisible: Por Qué los Hornos de Vacío Son una Apuesta por la Perfección

- De la fuerza bruta al control perfecto: la física y la psicología de los hornos de vacío

- El Arquitecto Invisible: Cómo los Hornos de Vacío Forjan el Futuro de los Compuestos

- La tiranía del aire: Cómo los hornos de vacío forjan la perfección eliminando todo