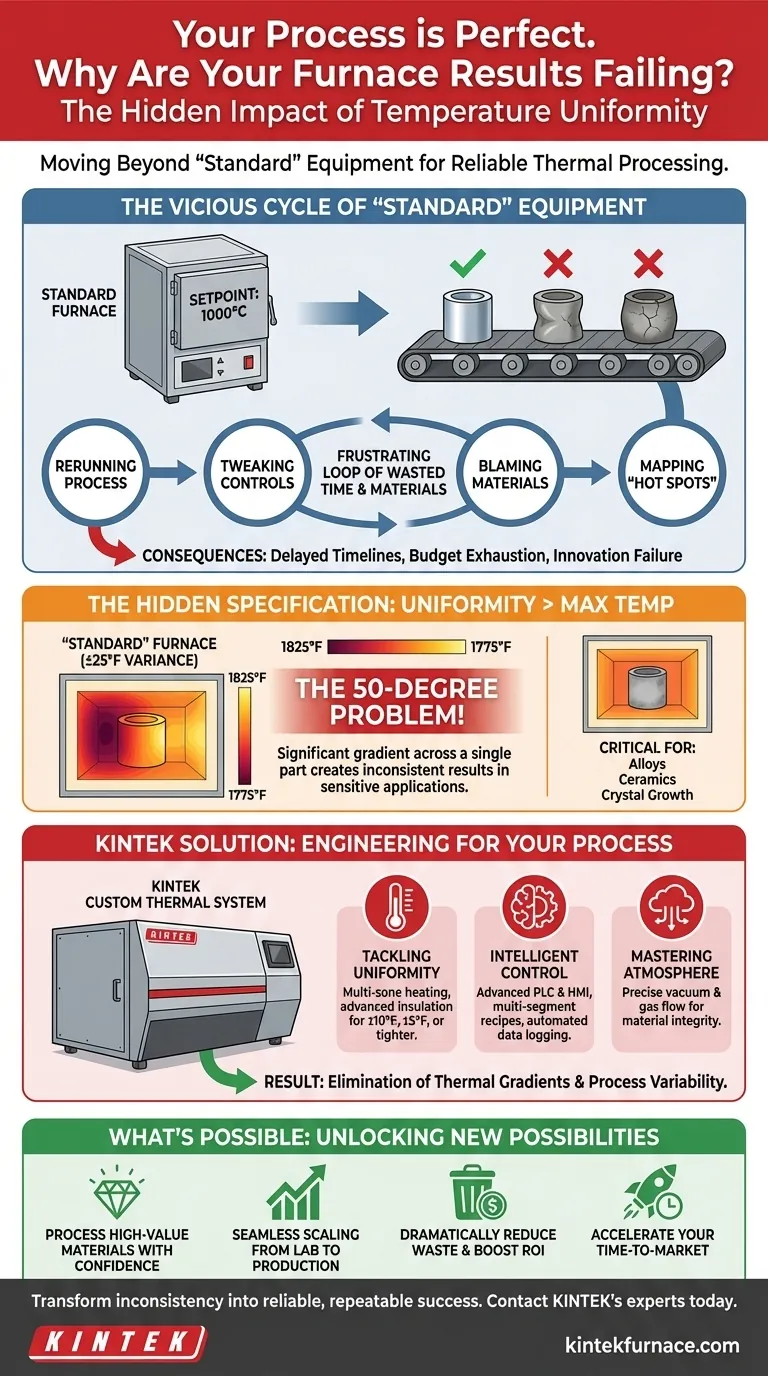

Ha pasado semanas, quizás meses, perfeccionando su proceso. Los materiales son impecables, el procedimiento está meticulosamente documentado y su equipo ejecuta a la perfección. Sin embargo, las piezas que salen de su horno de alta temperatura son una lotería. Algunas cumplen perfectamente las especificaciones, mientras que otras están deformadas, son quebradizas o fallan en el control de calidad. El controlador del horno muestra con confianza la temperatura establecida —1000 °C—, pero los resultados inconsistentes cuentan una historia diferente. Está atrapado en un frustrante ciclo de repeticiones, desperdiciando materiales y tiempo valiosos, sin un culpable claro a la vista.

El círculo vicioso del equipo "estándar"

Si este escenario le resulta familiar, no está solo. Muchos laboratorios y plantas de fabricación invierten en un horno de caja o tubo "estándar" basándose en dos especificaciones principales: temperatura máxima y tamaño de la cámara. Parece lógico. Si necesita procesar a 1000 °C, un horno con una clasificación de 1200 °C debería ser más que capaz, ¿verdad?

Esta suposición conduce a un costoso ciclo de solución de problemas:

- Repetir el proceso: Esperando que el próximo lote salga bien mágicamente.

- Ajustar los controles: Modificando las velocidades de rampa o los tiempos de remojo en el controlador básico, tratando el síntoma en lugar de la causa.

- Culpar a los materiales: Cuestionando el suministro de materia prima, incluso cuando ha pasado todas las inspecciones de entrada.

- Mapear "puntos calientes": Incluso puede notar que las muestras colocadas en el centro del horno se comportan de manera diferente a las cercanas a los bordes, pero carece de las herramientas para solucionarlo.

Las consecuencias comerciales son graves. Los plazos de los proyectos se retrasan, los presupuestos de I+D se agotan por el desperdicio de materiales y las innovaciones prometedoras no logran escalar porque el proceso no es repetible. La confianza en sus propios datos comienza a erosionarse. El horno, destinado a ser un caballo de batalla confiable, se convierte en la variable más importante en toda su operación.

La especificación oculta: Por qué la uniformidad importa más que la temperatura máxima

Este es el punto de inflexión: el problema no es su proceso. Es que está utilizando una herramienta generalista para un trabajo de especialista. La métrica de rendimiento más crítica de un horno a menudo se oculta en la letra pequeña de una hoja de especificaciones: uniformidad de temperatura.

Un horno estándar puede tener una clasificación de ±25 °F (o ~±15 °C). Esto es perfectamente aceptable para procesos a granel y no críticos, como el recocido general. Pero, ¿qué significa para su aplicación avanzada?

El problema de los 50 grados en un horno "estándar"

Imagine que su proceso requiere un remojo crítico a 1800 °F. Con una uniformidad de ±25 °F, una parte de su componente podría estar experimentando 1775 °F mientras que otra parte está simultáneamente a 1825 °F. Eso es un gradiente de temperatura de 50 grados en una sola pieza.

Para aleaciones metálicas sensibles, cerámicas avanzadas o crecimiento de cristales, esta variación de 50 grados es la diferencia entre el éxito y el fracaso catastrófico. Es por eso que un lado de una pieza está perfectamente sinterizado mientras que el otro está subprocesado. Esta es la razón fundamental, basada en la física, por la que sus resultados son inconsistentes. Las "soluciones comunes" fallan porque no pueden cambiar la dinámica térmica de la cámara del horno. Ajustar un controlador simple no puede corregir un gradiente de temperatura de 50 grados diseñado en la propia concepción del horno.

Más allá de lo "estándar": Ingeniería de un horno para su proceso

Para lograr un control de proceso real, no necesita un horno estándar ligeramente mejor. Necesita un sistema térmico diseñado específicamente para su resultado deseado. Esto requiere una herramienta diseñada desde cero para ofrecer lo que realmente importa: uniformidad de temperatura excepcional, control atmosférico preciso y automatización inteligente.

Este es el principio fundamental detrás de las soluciones de KINTEK. No solo vendemos hornos; diseñamos sistemas de procesamiento térmico personalizados basados en una profunda comprensión de los desafíos de nuestros clientes.

De caja de propósito general a instrumento de precisión

En lugar de limitarse por las especificaciones estándar, nuestro enfoque se dirige a resolver la causa raíz de la variabilidad del proceso:

- Abordar la uniformidad de frente: Donde un horno estándar ofrece ±25 °F, podemos diseñar sistemas de calentamiento multizona con paquetes de aislamiento avanzados para ofrecer una uniformidad de ±10 °F, ±5 °F o incluso más ajustada. Esto elimina los gradientes térmicos que causan resultados inconsistentes.

- Proporcionar control inteligente: En lugar de controladores básicos, integramos sistemas avanzados de PLC y HMI. Esto permite recetas complejas de múltiples segmentos, registro de datos automatizado para validación de procesos e integración perfecta con su flujo de trabajo.

- Dominar la atmósfera: Para materiales sensibles a la oxidación, nuestros sistemas de hornos de vacío y atmósfera están diseñados para proporcionar el entorno exacto que exige su proceso, garantizando la integridad química y física de sus materiales.

Nuestro proceso comienza no con un catálogo, sino con sus requisitos. Al aprovechar nuestra experiencia en I+D y nuestra fabricación interna, construimos la herramienta precisa que necesita para hacer el trabajo correctamente, cada vez.

¿Qué es posible cuando su horno ya no es la variable?

Cuando su horno se transforma de una fuente de incertidumbre en un instrumento confiable y de precisión, desbloquea posibilidades completamente nuevas. La energía que su equipo dedicaba antes a la solución de problemas ahora puede centrarse en la innovación.

Con un horno de ingeniería personalizada de KINTEK, puede:

- Procesar materiales de alto valor con confianza: Trabaje con materiales sensibles de próxima generación que antes eran demasiado arriesgados o difíciles de procesar de forma repetible.

- Escalar sin problemas de laboratorio a producción: Desarrolle un proceso en I+D sabiendo que se puede escalar con resultados predecibles y consistentes.

- Reducir drásticamente el desperdicio: Elimine lotes fallidos y materiales desperdiciados, lo que genera un retorno de la inversión directo y significativo.

- Acelerar su tiempo de comercialización: Al eliminar una fuente importante de variabilidad del proceso, puede lanzar nuevos productos e innovaciones al mercado más rápido que su competencia.

Su horno debería ser una ventaja competitiva, no un cuello de botella. Deje de luchar con una herramienta de propósito general y permítanos construir la solución específica que su trabajo merece.

Resolver la variabilidad del proceso es más que solo hardware mejorado; se trata de tener un socio experto que comprenda la profunda conexión entre la dinámica térmica y la ciencia de los materiales. Nuestro equipo está listo para discutir los desafíos únicos de su proyecto y diseñar un sistema térmico que transforme la inconsistencia en un éxito confiable y repetible. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

Artículos relacionados

- El saboteador oculto en su horno de alta temperatura: Por qué sus fusiones son inconsistentes y cómo solucionarlo

- Por qué sus resultados de síntesis a alta temperatura no son fiables y cómo solucionarlo

- Por qué falla su horno de alta temperatura: No es el elemento calefactor, es la física

- El Saboteador Invisible: Por qué falla su horno de alta temperatura (y cómo detenerlo)

- Por qué sus experimentos a alta temperatura fallan y cómo solucionarlos de forma definitiva