En resumen, sí. Los hornos de fusión de alto vacío no solo son personalizables, sino que con frecuencia se diseñan a medida para cumplir con los requisitos precisos de la ciencia de los materiales y la fabricación. Esta personalización asegura que el horno esté optimizado para sus aleaciones específicas, tamaños de lote y estándares operativos, transformándolo de una pieza de equipo estándar a un activo construido con un propósito específico.

La personalización va mucho más allá de simples ajustes de tamaño. Implica un proceso de ingeniería detallado para alinear los sistemas centrales del horno (desde los elementos de vacío y calefacción hasta los mecanismos de control y seguridad) con su aplicación específica, garantizando un rendimiento óptimo, pureza y seguridad operativa.

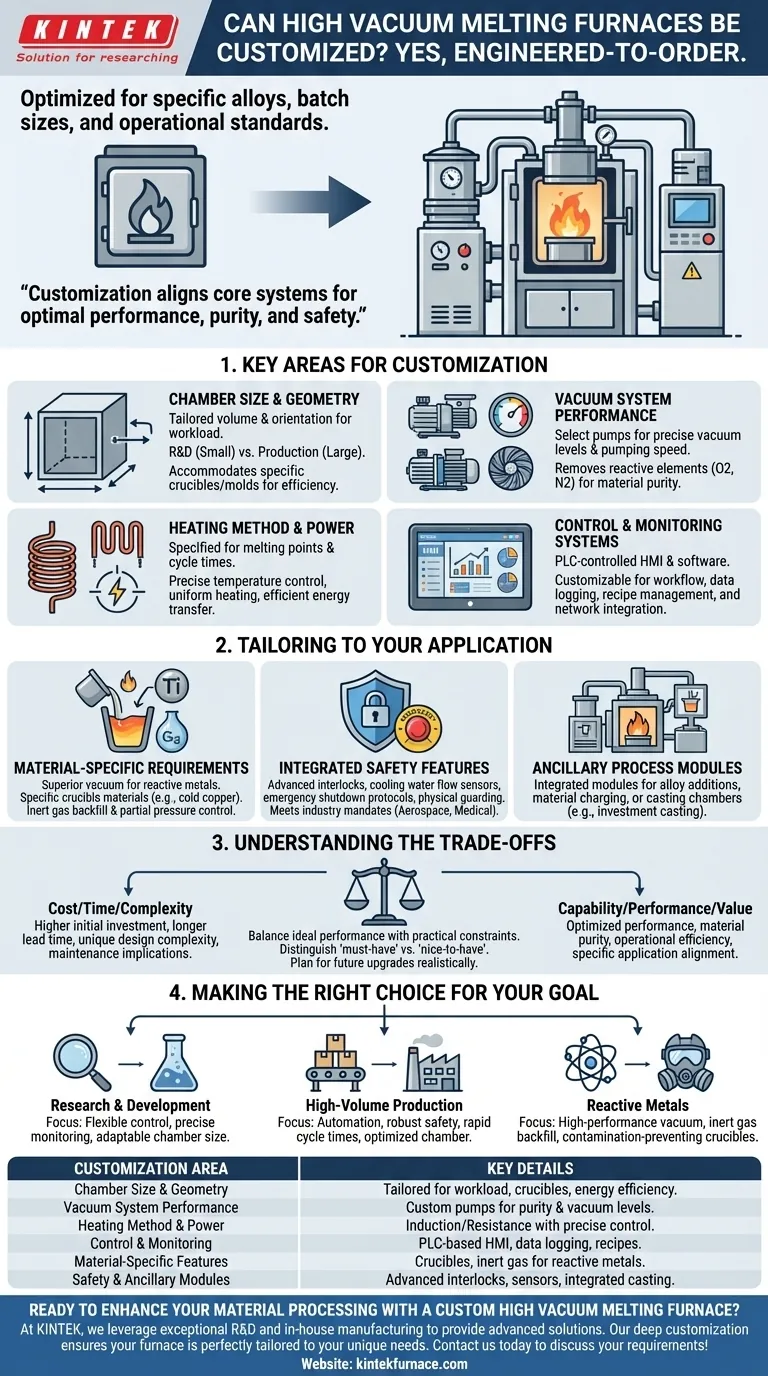

Áreas clave para la personalización

La verdadera personalización implica una evaluación técnica de sus objetivos de proceso. Un fabricante trabajará con usted para especificar varios subsistemas centrales del horno y asegurar que funcione exactamente según sea necesario.

Tamaño y geometría de la cámara

La personalización más evidente es la propia cámara de vacío. Su volumen y orientación se adaptan a su carga de trabajo, ya sea para fundiciones de I+D a pequeña escala o para producción industrial a gran escala.

Esto incluye ajustar las dimensiones internas para acomodar tamaños de crisoles específicos o moldes de fundición, asegurando un uso eficiente del espacio y la energía.

Rendimiento del sistema de vacío

El sistema de vacío es crítico para la pureza del material. La personalización aquí implica seleccionar la combinación adecuada de bombas (p. ej., rotativas, de difusión, turbomoleculares) para lograr el nivel de vacío y la velocidad de bombeo específicos que sus materiales requieren.

Esto asegura que los elementos reactivos en la atmósfera, como el oxígeno y el nitrógeno, se eliminen en el grado necesario, evitando la contaminación de la fusión.

Método de calentamiento y potencia

El sistema de calentamiento se puede especificar según los puntos de fusión de sus aleaciones y los tiempos de ciclo deseados. Esto incluye elegir entre tecnologías como el calentamiento por inducción o por resistencia.

La fuente de alimentación y el diseño de la bobina (para inducción) están diseñados para proporcionar un control preciso de la temperatura, un calentamiento uniforme y una transferencia de energía eficiente para su carga específica.

Sistemas de control y monitoreo

Los hornos modernos están controlados por PLC. La interfaz hombre-máquina (HMI) y el software se pueden personalizar para su flujo de trabajo operativo, requisitos de registro de datos y gestión de recetas.

Esto permite procesos altamente repetibles, seguimiento de la garantía de calidad e integración con la red de sus instalaciones.

Adaptando el horno a su aplicación

Más allá de los componentes principales, la personalización está impulsada por el producto final. El horno debe diseñarse para satisfacer las demandas únicas de los materiales con los que trabaja y los estándares de seguridad que debe cumplir.

Requisitos específicos del material

Los materiales que se funden dictan muchas de las elecciones de diseño. Por ejemplo, la fundición de metales altamente reactivos como el titanio requiere un sistema de vacío superior y materiales de crisol específicos (como un crisol de cobre frío) para evitar la contaminación.

El sistema también se puede configurar con rellenado de gas inerte y control de presión parcial, lo cual es esencial para ciertas aleaciones avanzadas.

Características de seguridad integradas

La seguridad no es una ocurrencia tardía; es una parte integral del diseño. Las características estándar como la protección contra sobrepresión y cortocircuitos se pueden aumentar según los requisitos de sus instalaciones.

La personalización puede incluir enclavamientos avanzados, sensores de flujo de agua de refrigeración, protocolos de apagado de emergencia y protección física para cumplir o superar los mandatos de seguridad específicos de la industria (p. ej., para aplicaciones aeroespaciales o médicas).

Módulos de proceso auxiliares

Un horno puede ser más que una simple cámara de fusión. Se puede personalizar como parte de un sistema más grande, incorporando módulos para adiciones de aleaciones, carga de material o cámaras de fundición integradas para procesos como la fundición a la cera perdida.

Comprender las ventajas y desventajas de la personalización

Si bien la personalización ofrece ventajas significativas, es esencial abordarla con una clara comprensión de las contrapartidas asociadas. Una decisión bien informada equilibra el rendimiento ideal con las limitaciones prácticas.

Costo vs. Capacidad

Cada característica personalizada aumenta la inversión de capital inicial. Es crucial distinguir entre especificaciones "imprescindibles" que impactan directamente la calidad del producto y características "deseables" que pueden no proporcionar un retorno proporcional.

Tiempo de entrega y complejidad

Un horno diseñado a medida tendrá un tiempo de entrega significativamente más largo que un modelo estándar listo para usar. El diseño único también añade complejidad, lo que puede tener implicaciones posteriores para el mantenimiento, las piezas de repuesto y la capacitación del operador.

Preparación para el futuro vs. Sobrediseño

Es prudente planificar necesidades futuras, pero especificar en exceso un horno para procesos futuros hipotéticos puede llevar a gastos y complejidad innecesarios. El mejor enfoque es diseñar para sus necesidades actuales y validadas con un camino claro y realista para futuras actualizaciones.

Tomar la decisión correcta para su objetivo

La configuración óptima del horno depende completamente de su objetivo principal. Al definir claramente su objetivo, puede guiar el proceso de personalización de manera efectiva.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un sistema de control flexible, monitoreo preciso de temperatura y vacío, y una cámara más pequeña y adaptable.

- Si su enfoque principal es la producción de alto volumen: Enfatice la automatización, los enclavamientos de seguridad robustos, los tiempos de ciclo rápidos y una cámara optimizada para la geometría de su pieza específica y el tamaño del lote.

- Si su enfoque principal es trabajar con metales altamente reactivos: Especifique un sistema de vacío de alto rendimiento, una opción de rellenado de gas inerte y materiales de crisol que eviten la contaminación por fusión.

Un horno personalizado bien especificado es un activo estratégico, que permite directamente la calidad y la innovación de su producto final.

Tabla resumen:

| Área de personalización | Detalles clave |

|---|---|

| Tamaño y geometría de la cámara | Adaptado a la carga de trabajo, tamaños de crisol y eficiencia energética |

| Rendimiento del sistema de vacío | Bombas personalizadas para niveles de vacío específicos y pureza del material |

| Método de calentamiento y potencia | Calentamiento por inducción o resistencia con control preciso de la temperatura |

| Control y monitoreo | HMI basada en PLC, registro de datos y gestión de recetas |

| Características específicas del material | Materiales del crisol, rellenado de gas inerte para metales reactivos |

| Seguridad y módulos auxiliares | Enclavamientos avanzados, sensores de refrigeración y fundición integrada |

¿Listo para mejorar el procesamiento de sus materiales con un horno de fusión de alto vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda aseguran que su horno se adapte perfectamente a sus necesidades experimentales únicas, impulsando la pureza, la seguridad y la eficiencia. Contáctenos hoy para discutir sus requisitos y descubrir cómo podemos apoyar sus objetivos en investigación, producción o manejo de materiales reactivos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas