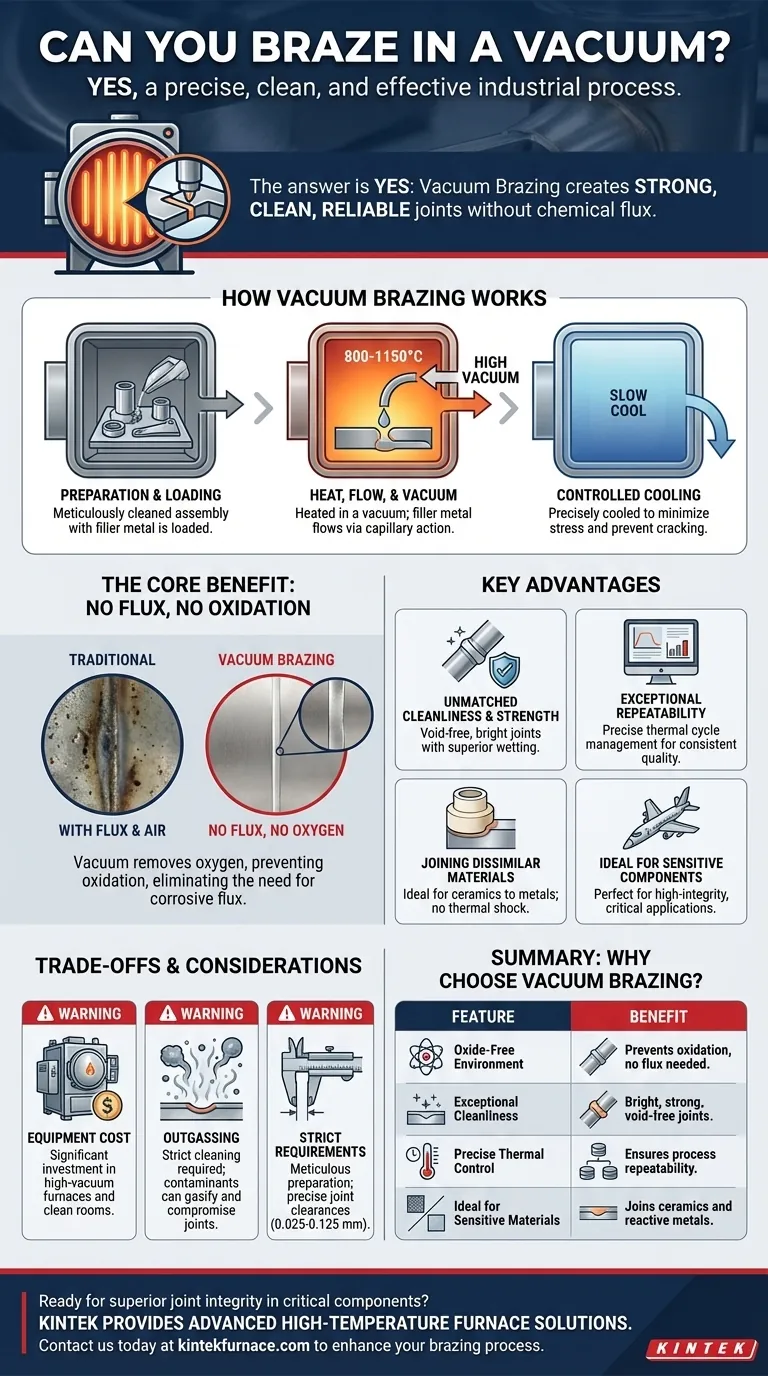

Sí, la soldadura fuerte al vacío no solo es posible, sino que es un proceso industrial altamente eficaz y preciso. Conocido como soldadura fuerte al vacío, este método implica calentar piezas ensambladas con un metal de aportación dentro de un horno de vacío. La ausencia de atmósfera previene la oxidación, elimina la necesidad de fundente químico y produce uniones excepcionalmente limpias, fuertes y fiables.

La soldadura fuerte al vacío sacrifica la simplicidad de los métodos tradicionales por una limpieza y un control inigualables. Es una elección estratégica para aplicaciones de alto valor donde la integridad de la unión y la pureza del material no son negociables.

Cómo funciona la soldadura fuerte al vacío

La soldadura fuerte al vacío es un proceso basado en horno que se basa en un entorno controlado en lugar de una llama directa. Esta diferencia fundamental es la fuente de sus ventajas y requisitos únicos.

El proceso central: calentar, fluir y enfriar

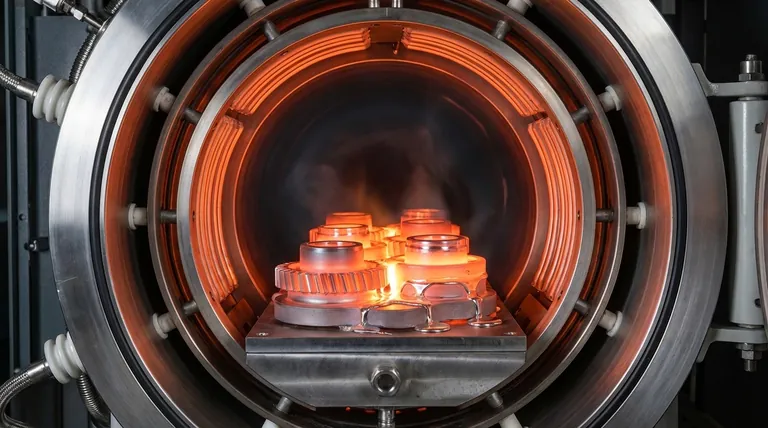

Primero, los componentes se limpian y ensamblan meticulosamente, con el metal de aportación de soldadura fuerte colocado en las uniones. Luego, todo el conjunto se carga en un horno de vacío.

La cámara del horno se bombea hasta un alto vacío, eliminando el aire y otros gases atmosféricos. Luego, el conjunto se calienta a una temperatura específica, típicamente entre 800 °C y 1150 °C, que está por encima del punto de fusión del metal de aportación (su temperatura liquidus).

Después de un breve mantenimiento a esta temperatura para permitir que el metal de aportación fluya hacia las uniones por acción capilar, el conjunto se enfría lenta y precisamente. Este enfriamiento controlado minimiza las tensiones internas y previene el agrietamiento.

El papel del vacío

El entorno de vacío es la clave del proceso. Al eliminar el oxígeno, previene la formación de óxidos en las superficies metálicas a medida que se calientan.

Debido a que no se forman óxidos, no hay necesidad de fundente, la pasta química corrosiva utilizada en otros métodos de soldadura fuerte para limpiar el metal. Esto da como resultado un producto final más limpio sin ningún residuo de fundente atrapado que podría causar corrosión más adelante.

Atmósferas protectoras

En algunos casos, el proceso se ejecuta en un vacío parcial rellenado con un gas inerte puro como el argón. Esto puede ayudar a controlar la vaporización de ciertos elementos de los metales base o la aleación de aportación a altas temperaturas y bajas presiones.

Ventajas clave de la soldadura fuerte al vacío

Elegir la soldadura fuerte al vacío es una decisión deliberada para priorizar la calidad y la repetibilidad sobre la velocidad y la portabilidad.

Limpieza y resistencia de unión inigualables

Las uniones resultantes están libres de fundente y óxidos, lo que las hace excepcionalmente limpias y brillantes. Este entorno prístino permite una humectación superior por parte del metal de aportación, lo que lleva a uniones sin huecos con la máxima resistencia.

Repetibilidad excepcional del proceso

Los hornos de vacío están controlados por computadora, lo que permite una gestión precisa de todo el ciclo térmico: tasas de calentamiento, tiempos de mantenimiento y tasas de enfriamiento. Esto asegura que cada pieza se procese de manera idéntica, lo cual es fundamental para la producción en serie y el aseguramiento de la calidad.

Unión de materiales disímiles y sensibles

El calentamiento y enfriamiento lentos y uniformes de un entorno de horno es mucho menos agresivo que una llama directa. Esto lo hace ideal para unir materiales delicados o disímiles, como cerámicas con metales, sin causar choque térmico ni distorsión.

Comprensión de las compensaciones y los desafíos

La precisión de la soldadura fuerte al vacío conlleva un conjunto de requisitos exigentes y posibles dificultades.

Equipo e infraestructura significativos

La soldadura fuerte al vacío requiere una inversión significativa en equipos. Los hornos de alto vacío, las salas de montaje limpias y los sofisticados sistemas de control de procesos son costosos y requieren un mantenimiento especializado.

El problema de la desgasificación

Cualquier contaminante en las piezas, como fluidos de limpieza residuales, aceites o incluso vapor de agua, se convertirá en gas (desgasificación) en el vacío. Esto puede contaminar el ambiente y comprometer la unión. Los aglutinantes utilizados en las pastas de soldadura fuerte también deben gestionarse cuidadosamente para asegurar que se quemen limpiamente sin dejar residuos.

Requisitos estrictos del proceso

El éxito depende de una preparación meticulosa. Las holguras de las uniones deben controlarse con precisión, típicamente entre 0,025 mm y 0,125 mm, para facilitar la acción capilar adecuada. Las piezas deben limpiarse escrupulosamente, ya que el vacío no eliminará la suciedad existente o las capas gruesas de óxido.

Cuándo elegir la soldadura fuerte al vacío

La decisión de utilizar la soldadura fuerte al vacío debe basarse en los objetivos específicos de su proyecto.

- Si su enfoque principal son los componentes críticos de alta integridad: La soldadura fuerte al vacío proporciona la resistencia, pureza y repetibilidad requeridas para aplicaciones aeroespaciales, médicas e industriales avanzadas.

- Si su enfoque principal es unir materiales sensibles o disímiles: El control térmico preciso de un horno de vacío es ideal para unir conjuntos complejos, especialmente aquellos que involucran cerámicas o metales reactivos.

- Si su enfoque principal es la velocidad, la portabilidad o las reparaciones de bajo costo: Un método más simple como la soldadura fuerte con soplete o por inducción es una opción más práctica y accesible.

Al comprender sus exigentes requisitos, puede aprovechar la soldadura fuerte al vacío para lograr un nivel de calidad de unión que otros métodos simplemente no pueden igualar.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Entorno libre de óxidos | Previene la oxidación, eliminando la necesidad de fundente químico. |

| Limpieza excepcional de la unión | Produce uniones brillantes, fuertes y sin huecos, sin residuos de fundente atrapados. |

| Control térmico preciso | Asegura la repetibilidad del proceso y es ideal para materiales delicados o disímiles. |

| Ideal para materiales sensibles | Adecuado para unir cerámicas con metales y metales reactivos sin choque térmico. |

¿Listo para lograr una integridad de unión superior para sus componentes críticos?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de soldadura fuerte al vacío.

Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar su proceso de soldadura fuerte y ofrecer una calidad inigualable.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima