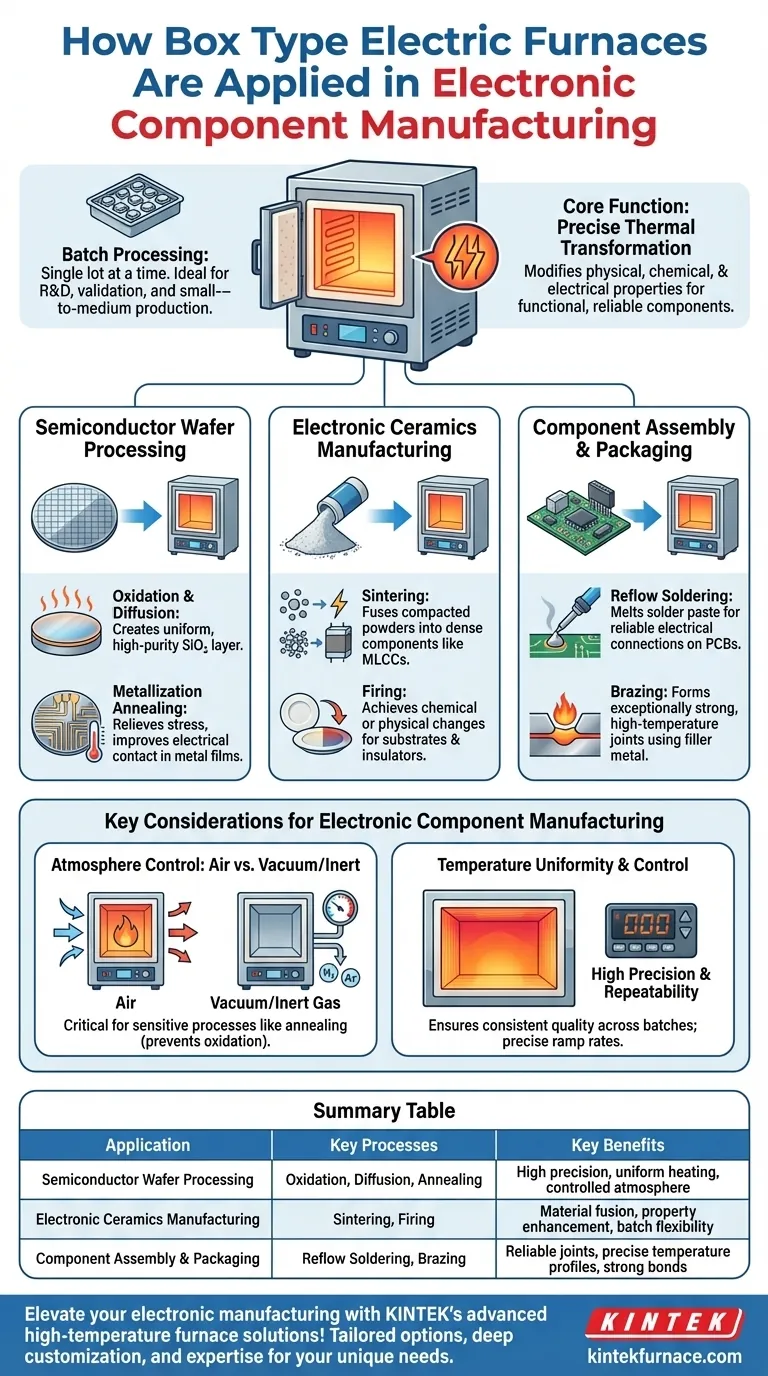

En la fabricación de componentes electrónicos, los hornos eléctricos tipo caja se utilizan principalmente para ejecutar procesos térmicos precisos. Estos incluyen la fabricación de componentes cerámicos como condensadores, el tratamiento térmico y el recocido de obleas semiconductoras, y procesos de ensamblaje como la soldadura por reflujo y el encapsulado.

La función principal de un horno de caja en la electrónica no es simplemente calentar, sino una transformación térmica altamente controlada. Modifica con precisión las propiedades físicas, químicas y eléctricas de los materiales para crear componentes funcionales y fiables.

El papel del procesamiento térmico en la electrónica

Un horno eléctrico tipo caja es fundamentalmente una cámara aislada que utiliza la resistencia eléctrica para alcanzar temperaturas altas y uniformes. Su valor en la electrónica proviene de su capacidad para ejecutar estos ciclos térmicos con alta precisión y repetibilidad.

Por qué la temperatura es una herramienta de fabricación

Casi todos los componentes electrónicos avanzados dependen de materiales cuyas propiedades se establecieron mediante un proceso térmico específico.

La aplicación controlada de calor puede alterar la estructura cristalina de un material, aliviar tensiones internas, difundir productos químicos en un sustrato o fusionar materiales en polvo en una forma sólida y densa.

La importancia del procesamiento por lotes

Los hornos de caja son una forma de horno por lotes. Esto significa que procesan un solo lote de componentes a la vez.

Esto los hace excepcionalmente adecuados para la investigación y el desarrollo, la validación de procesos y la producción a pequeña y mediana escala donde la flexibilidad y la precisión son más críticas que el volumen puro.

Aplicaciones clave en la fabricación de componentes

La versatilidad de los hornos de caja permite utilizarlos en múltiples etapas de la cadena de valor de la electrónica, desde el procesamiento de obleas en bruto hasta el ensamblaje final.

Procesamiento de obleas semiconductoras

Antes de que una oblea de silicio se corte en chips individuales, se somete a numerosos pasos térmicos.

- Oxidación y Difusión: Los hornos crean una capa uniforme y de alta pureza de dióxido de silicio ($\text{SiO}_2$) sobre las obleas mediante oxidación térmica. Esta capa actúa como un aislante crítico o una máscara para los pasos posteriores.

- Recocido de Metalización: Después de depositar capas delgadas de metal (como aluminio) para formar circuitos, se utiliza un proceso de recocido. Este tratamiento térmico a baja temperatura alivia la tensión en la película metálica, repara los daños y mejora el contacto eléctrico entre el metal y el silicio.

Fabricación de cerámicas electrónicas

Muchos componentes pasivos esenciales están basados en cerámica.

- Sinterización: Este proceso se utiliza para crear componentes como los Condensadores Cerámicos Multicapa (MLCC) y los sensores piezoeléctricos. Un horno calienta polvos cerámicos compactados a una temperatura justo por debajo de su punto de fusión, haciendo que las partículas se fusionen en un componente sólido y denso con propiedades eléctricas específicas.

- Cocción (Firing): Similar a la sinterización, esto implica calentar materiales para lograr un cambio químico o físico, esencial para crear varios sustratos y aislantes cerámicos.

Ensamblaje y encapsulado de componentes

Una vez fabricados los componentes individuales, deben ensamblarse en una placa de circuito.

- Soldadura por Reflujo: En este proceso, se utiliza pasta de soldadura para unir componentes a una PCB. Todo el ensamblaje se calienta en un horno siguiendo un perfil de temperatura preciso, que derrite la soldadura para crear conexiones eléctricas fuertes y fiables.

- Soldadura Fuerte (Brazing): Para los componentes que requieren uniones excepcionalmente fuertes y a altas temperaturas, se utiliza la soldadura fuerte. Un horno funde un metal de aporte para unir dos piezas, creando una unión que a menudo es más fuerte que los propios componentes.

Comprender las consideraciones clave

Elegir un horno no es una decisión única para todos. El proceso específico dicta las características requeridas, particularmente la atmósfera del horno.

Control de la atmósfera: Aire vs. Vacío

La atmósfera dentro del horno es una variable crítica del proceso.

- Atmósfera de Aire: Los hornos de caja estándar funcionan con aire. Esto es adecuado para muchos procesos como la cocción de cerámicas o tratamientos térmicos básicos donde la oxidación no es una preocupación.

- Atmósfera Controlada: Muchos procesos semiconductores, como el recocido, son extremadamente sensibles al oxígeno. Para estas aplicaciones, es esencial un horno de vacío o un horno lleno de un gas inerte (como nitrógeno o argón) para prevenir reacciones químicas no deseadas.

Uniformidad y control de la temperatura

La calidad de un componente electrónico está directamente ligada al rendimiento del horno. Una variación de incluso unos pocos grados en un lote de obleas o condensadores puede provocar un rendimiento inconsistente y fallos del dispositivo.

Por lo tanto, la alta uniformidad de la temperatura en toda la cámara y el control preciso de las tasas de calentamiento y enfriamiento (tasas de rampa) son las especificaciones más críticas de un horno para la fabricación de electrónica.

Tomar la decisión correcta para su objetivo

La solución térmica adecuada depende totalmente de su aplicación y escala específicas.

- Si su enfoque principal es la investigación de materiales o el desarrollo de procesos: Un horno de caja versátil a escala de laboratorio con control preciso de la temperatura es ideal para probar perfiles de cocción, sinterización y recocido en nuevos materiales.

- Si su enfoque principal es la fabricación de semiconductores: Necesita hornos altamente especializados, a menudo con capacidades de vacío o gas inerte, diseñados específicamente para oxidación, difusión y recocido.

- Si su enfoque principal es el ensamblaje de gran volumen: Aunque se utilizan hornos de caja para la soldadura por lotes, un horno de reflujo de tipo transportador continuo suele ser más eficiente para las líneas de producción masiva.

- Si su enfoque principal es la fabricación de componentes cerámicos: Se requiere un horno de caja de alta temperatura diseñado para los perfiles de sinterización específicos de materiales como MLCC o PZT.

Dominar el uso del procesamiento térmico es fundamental para avanzar en la calidad y la capacidad de los dispositivos electrónicos modernos.

Tabla de resumen:

| Aplicación | Procesos Clave | Beneficios Clave |

|---|---|---|

| Procesamiento de obleas semiconductoras | Oxidación, Difusión, Recocido | Alta precisión, calentamiento uniforme, atmósfera controlada |

| Fabricación de cerámicas electrónicas | Sinterización, Cocción | Fusión de materiales, mejora de propiedades, flexibilidad por lotes |

| Ensamblaje y encapsulado de componentes | Soldadura por Reflujo, Soldadura Fuerte | Uniones fiables, perfiles de temperatura precisos, uniones fuertes |

¡Mejore su fabricación electrónica con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos opciones personalizadas como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales y de producción únicas, ya sea para la fabricación de semiconductores, la producción de componentes cerámicos o procesos de ensamblaje. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su procesamiento térmico e impulsar la innovación en su laboratorio o instalación.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?