En el procesamiento químico, los hornos rotatorios de calentamiento indirecto se utilizan para la síntesis, descomposición y tratamiento térmico especializado de compuestos donde la pureza del producto es primordial. Al calentar el material a través de la carcasa del tambor giratorio en lugar de mediante el contacto directo con los gases de combustión, estos hornos evitan la contaminación y permiten un control preciso sobre la atmósfera de procesamiento.

Se selecciona un horno rotatorio de calentamiento indirecto cuando el objetivo principal no es solo calentar un material, sino transformarlo bajo condiciones exactas y repetibles sin introducir impurezas. Su valor radica en el control, lo que lo hace indispensable para aplicaciones químicas de alto valor y sensibles.

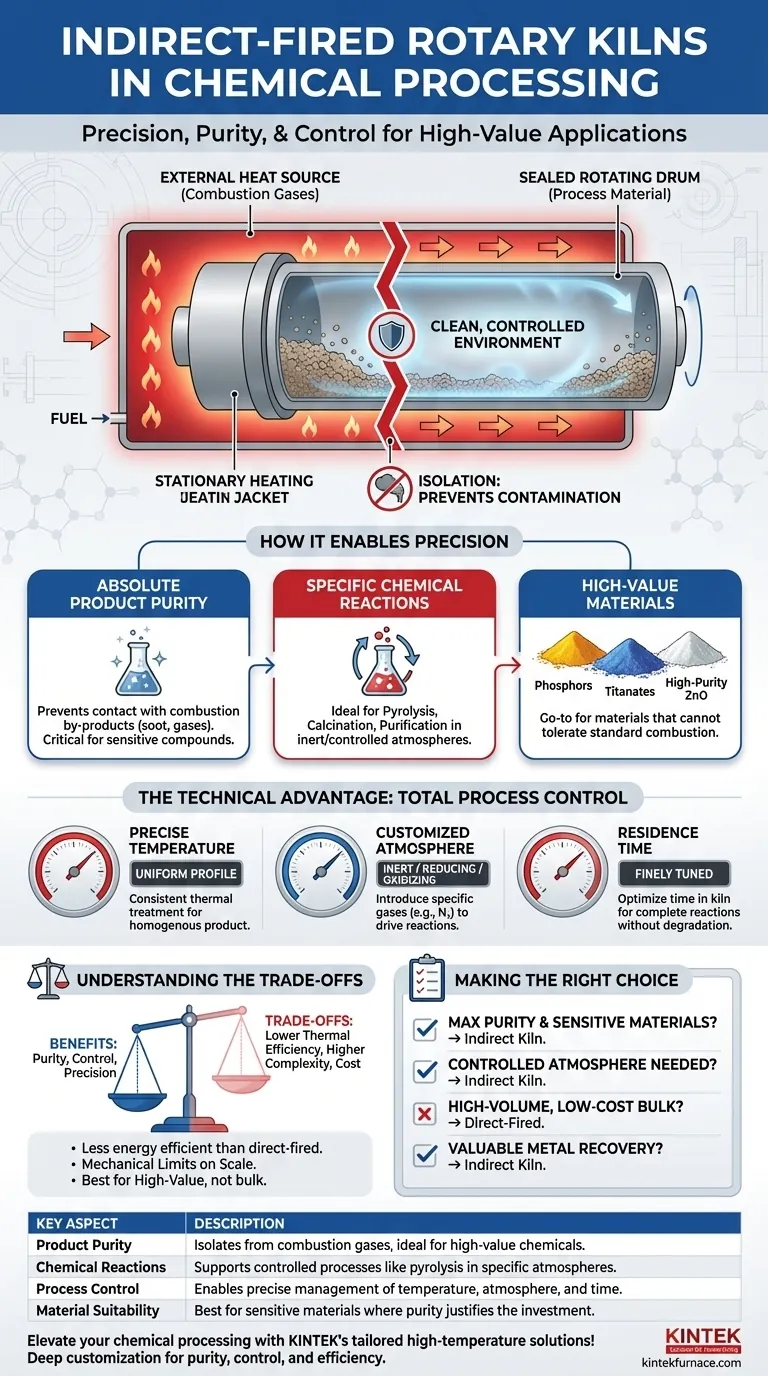

Cómo los hornos indirectos permiten transformaciones químicas de precisión

El diseño fundamental de un horno indirecto —que separa la fuente de calor del material del proceso— es lo que libera sus capacidades únicas en la industria química. Esta separación es clave para lograr altos niveles de pureza y permitir reacciones específicas y sensibles.

Garantizando la pureza absoluta del producto

En un horno indirecto, el material cae dentro de un cilindro giratorio sellado que se calienta desde el exterior. Este diseño evita cualquier contacto con subproductos de la combustión como hollín o gases de combustión.

Este aislamiento es crítico al procesar químicos donde incluso pequeñas cantidades de contaminación pueden hacer que el producto final sea inutilizable.

Logrando reacciones químicas específicas

El ambiente controlado es ideal para obtener resultados químicos específicos. Estos hornos sobresalen en procesos como pirólisis, calcinación y purificación.

Por ejemplo, se utilizan para la descomposición térmica de compuestos en una atmósfera inerte o para reacciones de síntesis cuidadosamente controladas entre múltiples entradas sólidas o gaseosas.

Procesamiento de materiales sensibles y de alto valor

Los hornos indirectos son la solución ideal para materiales que no pueden tolerar la exposición a una atmósfera de combustión estándar.

Esto incluye químicos especiales de alto valor como fósforos, titanatos y óxido de zinc de alta pureza, donde la composición química y la estructura precisas definen su rendimiento.

La ventaja técnica: Control total del proceso

La capacidad de gestionar de forma independiente las variables del proceso otorga a los ingenieros un control inigualable sobre las características del producto final. Este nivel de control es la principal ventaja técnica del horno indirecto.

Gestión precisa de la temperatura

Calentar el horno externamente permite un perfil de temperatura muy uniforme y precisamente controlado a lo largo del tambor.

Esto asegura que cada partícula del material reciba el mismo tratamiento térmico, lo que lleva a un producto final altamente consistente y homogéneo.

Control atmosférico personalizado

Dado que la cámara de procesamiento está sellada, la atmósfera interna se puede personalizar completamente. Los operadores pueden introducir gases inertes (como nitrógeno), gases reductores o gases oxidantes para facilitar reacciones específicas.

Esta capacidad es esencial para prevenir la oxidación no deseada o para impulsar intencionalmente reacciones de reducción, como la reducción de sulfato de bario (espato pesado).

Control del tiempo de residencia

La combinación de la velocidad de rotación del horno, su ángulo de inclinación y su longitud determina el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro.

Esta variable se puede ajustar finamente para asegurar que una reacción química se complete sin sobrecalentar o degradar el material.

Entendiendo las compensaciones

Aunque potentes, los hornos de calentamiento indirecto no son una solución universal. Su diseño conlleva compensaciones inherentes que deben considerarse en función de los requisitos del proceso y las realidades económicas.

Eficiencia térmica

El calentamiento indirecto es inherentemente menos eficiente térmicamente que los métodos de calentamiento directo, donde los gases calientes pasan directamente a través del material. El calor debe transferirse primero a través de la carcasa del horno, lo que resulta en una mayor pérdida de energía al ambiente circundante.

Esto a menudo se traduce en un mayor consumo de combustible y costos operativos en comparación con las alternativas de calentamiento directo.

Complejidad mecánica y escala

El horno externo o la camisa de calentamiento añaden complejidad mecánica y pueden limitar el diámetro máximo alcanzable del horno. Esto puede hacer que sean menos adecuados para aplicaciones de muy alto rendimiento donde el calentamiento directo de "fuerza bruta" es más económico.

Idoneidad del material

Los mayores costos de capital y operativos asociados con los hornos indirectos significan que suelen reservarse para procesos donde el valor añadido de la pureza y el control justifica la inversión. Generalmente no son la primera opción para procesar materiales a granel de bajo costo.

Tomando la decisión correcta para su proceso

La decisión de utilizar un horno rotatorio de calentamiento indirecto debe basarse en una comprensión clara de la sensibilidad de su material y los requisitos de su producto final.

- Si su enfoque principal es la máxima pureza del producto y el procesamiento de materiales sensibles: El aislamiento de los gases de combustión hace que un horno indirecto sea la elección definitiva.

- Si su enfoque principal es impulsar una reacción específica en una atmósfera controlada: Un horno indirecto ofrece un control inigualable sobre el entorno de procesamiento.

- Si su enfoque principal es el procesamiento a granel de alto volumen y bajo costo: Un horno de calentamiento directo es probablemente la solución más económica y energéticamente eficiente.

- Si su enfoque principal es la recuperación de metales valiosos de corrientes de residuos: La atmósfera controlada de un horno indirecto es esencial para procesos como la volatilización.

En última instancia, la selección de un horno de calentamiento indirecto es una decisión estratégica para priorizar la precisión y la pureza sobre el rendimiento bruto y el costo de la energía.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Pureza del producto | Evita la contaminación al aislar los materiales de los gases de combustión, ideal para productos químicos de alto valor. |

| Reacciones químicas | Soporta pirólisis, calcinación y síntesis en atmósferas controladas como gases inertes o reductores. |

| Control del proceso | Permite una gestión precisa de la temperatura, la atmósfera y el tiempo de residencia para obtener resultados consistentes. |

| Idoneidad del material | Mejor para materiales sensibles y de alto valor donde la pureza y el control justifican costos más altos. |

¡Eleve su procesamiento químico con las soluciones personalizadas de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos rotatorios de calentamiento indirecto avanzados y otros hornos como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, brindando pureza, control y eficiencia para aplicaciones de alto valor. Contáctenos hoy para discutir cómo podemos optimizar sus procesos y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Cuál es la importancia de la rotación en un reactor de horno rotatorio de pirólisis? Desbloquee una conversión eficiente de residuos en energía

- ¿Cuáles son los componentes y parámetros clave de un horno rotatorio? Optimice su procesamiento a alta temperatura

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?

- ¿Por qué es necesario un reactor rotatorio de grado industrial en el proceso de pirólisis de lodos de petróleo? Maximizar el rendimiento y la eficiencia

- ¿Cómo funcionan los reactores de pirólisis de horno rotatorio? Descubra la conversión eficiente de residuos en valor