Para preparar correctamente un horno de atmósfera inerte, primero debe asegurarse de que cada posible punto de fuga (incluidas puertas, conexiones de elementos y puertos de termopares) esté asegurado con sellos y juntas de alta temperatura. Una vez que la cámara está sellada mecánicamente, el aire ambiente de la habitación se elimina y se reemplaza con un gas inerte como nitrógeno o argón, ya sea purgando la cámara con un flujo continuo de gas o usando una bomba de vacío para evacuar el aire antes de rellenar con el gas de proceso.

La integridad de su proceso de tratamiento térmico no se determina a la temperatura máxima, sino por lo bien que controla la atmósfera desde el principio. Una falla en el sellado o en la preparación del gas se traduce directamente en oxidación del material, resultados comprometidos e inconsistencia del proceso.

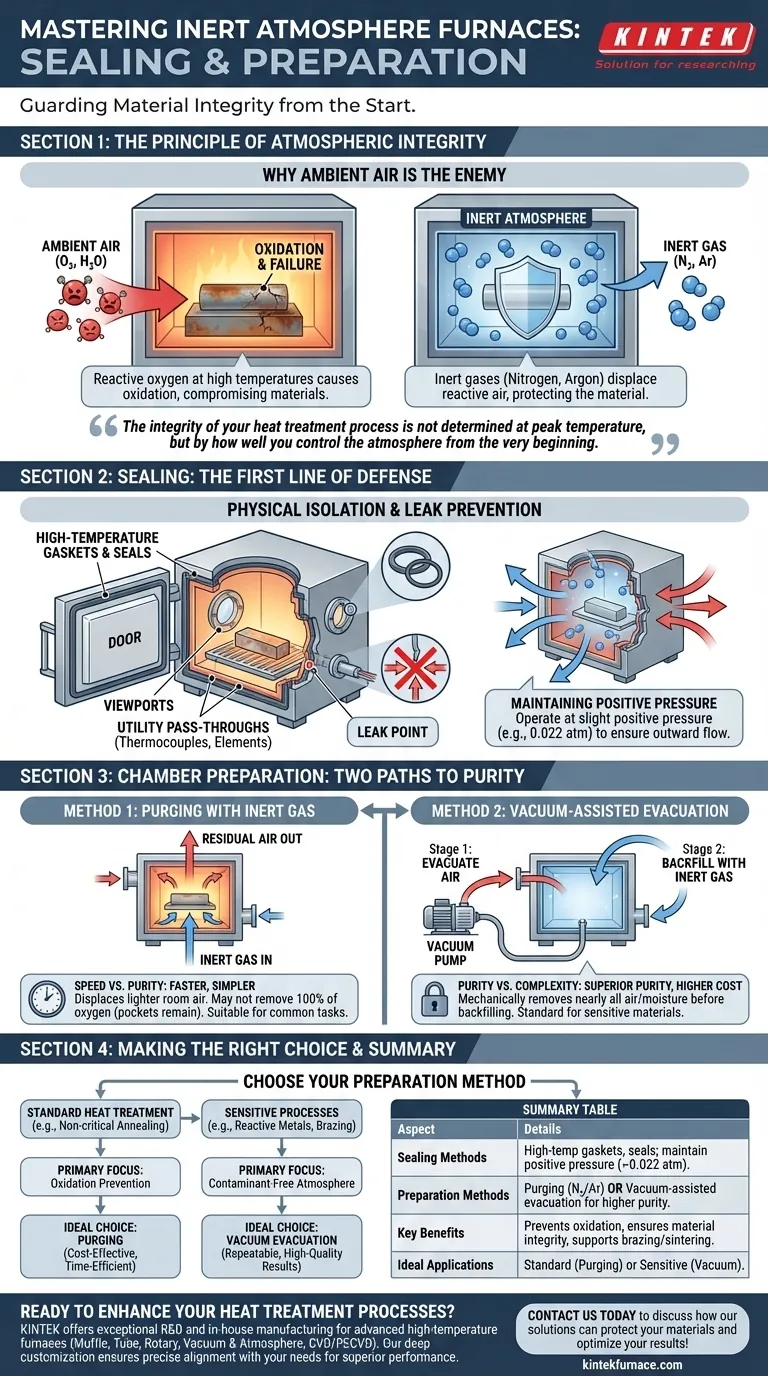

El principio de la integridad atmosférica

El propósito principal de un horno de atmósfera inerte es crear un ambiente químicamente no reactivo durante el procesamiento a altas temperaturas. Este ambiente controlado es esencial para prevenir reacciones químicas no deseadas, principalmente la oxidación.

Por qué el aire ambiente es el enemigo

A temperaturas elevadas, los materiales se vuelven altamente susceptibles a la oxidación cuando se exponen al oxígeno del aire ambiente. Esto puede provocar decoloración de la superficie, compromiso de la integridad estructural y la falla completa de procesos como la soldadura fuerte o la sinterización.

El papel del gas inerte

Los gases inertes, más comúnmente el nitrógeno y el argón, actúan como un medio estable que no reaccionará con la pieza de trabajo, incluso a temperaturas extremas. Desplazan el oxígeno reactivo, protegiendo eficazmente el material durante todo el ciclo de calentamiento y enfriamiento.

Sellado: la primera línea de defensa

Antes de poder controlar la atmósfera, debe aislarla físicamente. Esta es la función principal de los sellos del horno.

Juntas y sellos de alta temperatura

Cada abertura es un posible punto de falla. Las puertas, mirillas y pasajes de servicio para termopares y elementos calefactores deben estar equipados con juntas especializadas diseñadas para soportar altas temperaturas y evitar el intercambio de gases.

Mantener una presión positiva

Un sello perfectamente hermético es difícil de lograr. Por lo tanto, los hornos suelen funcionar a una ligera presión positiva (p. ej., hasta 0,022 atmósferas). Esto asegura que, si existe alguna fuga microscópica, el gas inerte fluirá hacia afuera de la cámara, impidiendo que el aire ambiente fluya hacia adentro.

Preparación de la cámara: dos caminos hacia la pureza

Una vez sellado el horno, se debe eliminar el aire residual de la habitación dentro de la cámara. Esto se logra a través de uno de dos métodos principales.

Método 1: Purga con gas inerte

Este es el método más directo. El gas inerte se introduce a través de un puerto de entrada y desplaza físicamente el aire más ligero de la habitación, que sale por un puerto de salida. La cámara se "purga" durante un tiempo suficiente para garantizar que la concentración de oxígeno haya descendido a un nivel aceptable.

Método 2: Evacuación asistida por vacío

Para aplicaciones que requieren la máxima pureza, se utiliza una bomba de vacío para eliminar mecánicamente casi todo el aire y la humedad de la cámara sellada. Una vez que se logra un vacío suficiente, la cámara se vuelve a llenar con gas inerte de alta pureza. Este proceso se puede repetir en ciclos para una máxima eficacia.

Comprender las compensaciones

La elección entre purga y evacuación al vacío es una decisión basada en los requisitos del proceso, la sensibilidad del material y el costo del equipo.

Purga: Velocidad vs. Pureza

La purga es más rápida, más sencilla y requiere equipos menos complejos. Sin embargo, es posible que no elimine el 100% del oxígeno, ya que pueden quedar bolsas de aire atrapadas. Esto la hace adecuada para muchas tareas comunes de tratamiento térmico, pero potencialmente arriesgada para materiales altamente sensibles.

Evacuación al vacío: Pureza vs. Complejidad

El uso de vacío ofrece una pureza atmosférica superior y es el estándar para procesar metales reactivos o realizar operaciones críticas de soldadura fuerte. La compensación es un mayor tiempo de ciclo, un mayor costo del equipo y la complejidad adicional de mantener un sistema de vacío.

Tomar la decisión correcta para su objetivo

Su método de preparación debe alinearse directamente con la sensibilidad de su proceso.

- Si su enfoque principal es el tratamiento térmico estándar (p. ej., recocido no crítico): La purga simple suele ser suficiente, proporcionando una solución rentable y eficiente en el tiempo para la prevención de la oxidación.

- Si su enfoque principal es trabajar con materiales altamente reactivos o procesos sensibles (p. ej., soldadura fuerte, implantes médicos): La evacuación asistida por vacío es la elección definitiva para garantizar una atmósfera libre de contaminantes y asegurar resultados repetibles y de alta calidad.

En última instancia, dominar la preparación del horno consiste en controlar el entorno invisible para garantizar el éxito visible en su trabajo.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Métodos de sellado | Use juntas y sellos de alta temperatura en puertas, puertos; mantenga una presión positiva de hasta 0,022 atm para evitar la entrada de aire. |

| Métodos de preparación | Purga con gas inerte (nitrógeno/argón) o evacuación asistida por vacío para mayor pureza. |

| Beneficios clave | Previene la oxidación, asegura la integridad del material y apoya procesos como la soldadura fuerte y la sinterización. |

| Aplicaciones ideales | Tratamiento térmico estándar (purga) o procesos sensibles como metales reactivos (vacío). |

¿Listo para mejorar los procesos de tratamiento térmico de su laboratorio con soluciones confiables de atmósfera inerte? KINTEK aprovecha una investigación y desarrollo excepcionales y la fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento y una consistencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden proteger sus materiales y optimizar sus resultados.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Para qué se utiliza el nitrógeno en un horno? Prevenir la oxidación y controlar la calidad del tratamiento térmico

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico