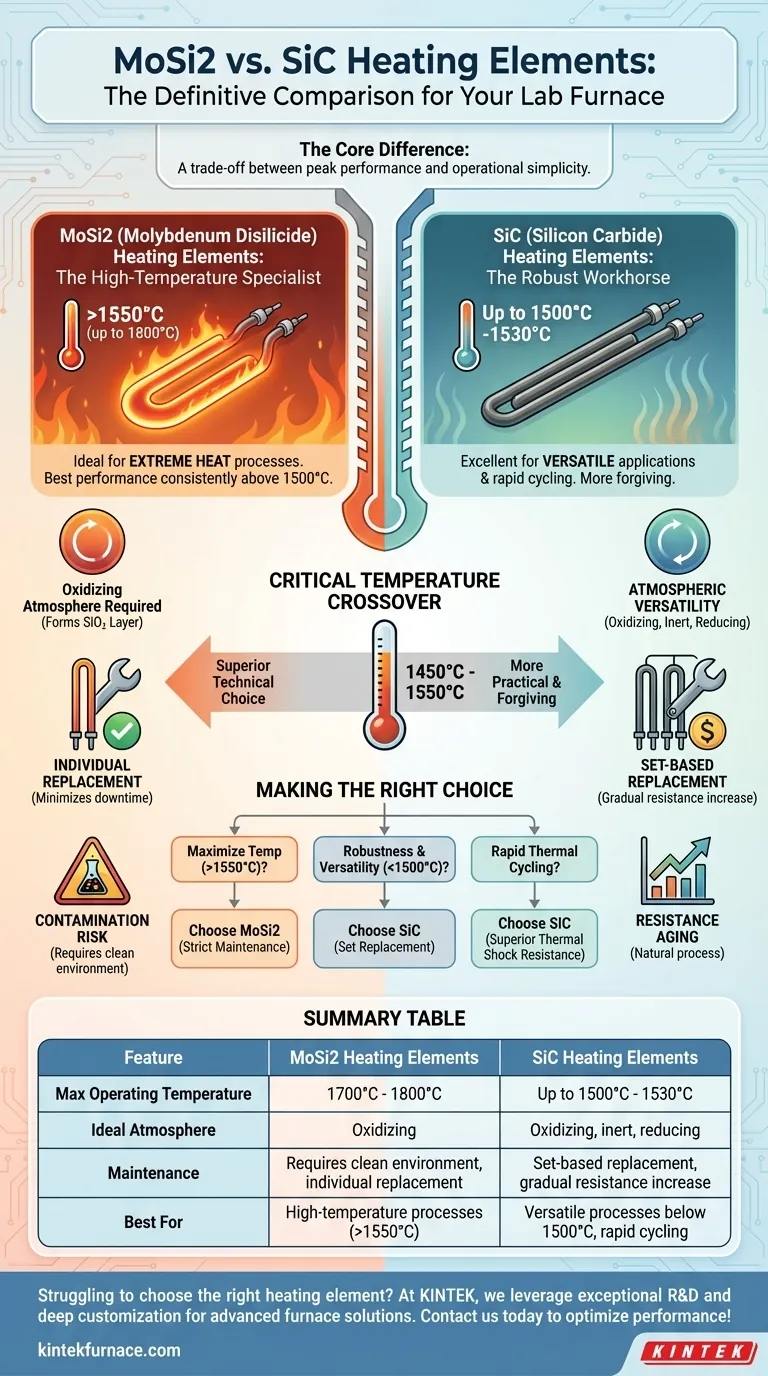

Al elegir entre los elementos calefactores de disiliciuro de molibdeno (MoSi2) y carburo de silicio (SiC), la decisión depende de la temperatura máxima de funcionamiento de su horno y de su filosofía de mantenimiento. Los elementos MoSi2 son especialistas para los rangos de temperatura más altos (superiores a 1550 °C) en atmósferas oxidantes, pero requieren un manejo cuidadoso. Los elementos SiC son caballos de batalla robustos y versátiles para temperaturas ligeramente más bajas (hasta 1500 °C) que son más indulgentes con las variaciones del proceso, pero presentan desafíos únicos de reemplazo.

La diferencia fundamental es una compensación entre el rendimiento máximo y la simplicidad operativa. MoSi2 ofrece un techo de temperatura más alto a costa de requerir condiciones operativas precisas, mientras que SiC proporciona una mayor versatilidad y resistencia física a una temperatura máxima más baja.

La diferencia fundamental: Temperatura de funcionamiento

El factor más importante en su decisión es la temperatura requerida de su proceso. Los materiales están diseñados para rangos térmicos fundamentalmente diferentes.

MoSi2: El especialista en altas temperaturas

Los elementos de disiliciuro de molibdeno son la opción definitiva para procesos que requieren calor extremo, capaces de operar en hornos de hasta 1700 °C-1800 °C.

Funcionan mejor y logran la vida útil más larga cuando se utilizan constantemente a temperaturas muy altas, generalmente superiores a 1500 °C.

SiC: El caballo de batalla robusto

Los elementos de carburo de silicio son ideales para una amplia gama de aplicaciones con una temperatura máxima de horno de alrededor de 1500 °C-1530 °C.

Son una opción excelente y fiable para la gran mayoría de los procesos de sinterización, tratamiento térmico y fusión que no requieren las temperaturas extremas de MoSi2.

El cruce de temperatura crítico

La decisión es más clara en los extremos. Para procesos que funcionan constantemente por encima de 1550 °C, MoSi2 es la opción técnica superior. Para aquellos que funcionan por debajo de 1450 °C, SiC es más práctico e indulgente.

El rango entre 1450 °C y 1550 °C es una zona gris donde factores como la atmósfera y el mantenimiento se vuelven decisivos.

Rendimiento en la atmósfera de su horno

La forma en que se comporta un elemento está directamente relacionada con el entorno químico dentro del horno.

La dependencia de MoSi2 de la oxidación

Los elementos MoSi2 logran su notable estabilidad a altas temperaturas al formar una capa delgada y protectora de dióxido de silicio vítreo (SiO₂) en su superficie.

Esta capa requiere una atmósfera oxidante (una que contenga oxígeno) para formarse y regenerarse. El uso de MoSi2 en una atmósfera reductora puede provocar una degradación rápida.

Versatilidad atmosférica de SiC

Los elementos SiC son más versátiles y funcionan bien en una amplia gama de entornos, incluidas atmósferas oxidantes, inertes y reductoras.

Esto convierte a SiC en una opción más flexible si sus procesos implican diferentes condiciones atmosféricas.

Comprender las compensaciones: Mantenimiento y vida útil

El costo a largo plazo y la fiabilidad de su horno dependen en gran medida de cómo envejecen estos elementos y cómo se reemplazan.

Envejecimiento del elemento: El desafío del SiC

La resistencia eléctrica de los elementos SiC aumenta gradualmente durante su vida útil. Este es un proceso de envejecimiento natural.

Debido a este cambio, un elemento nuevo tendrá una resistencia diferente a la de los más antiguos. Para mantener una carga eléctrica equilibrada, los elementos SiC deben reemplazarse en juegos completos o pares coincidentes, lo que puede aumentar los costos de reemplazo.

Riesgo de contaminación: La vulnerabilidad de MoSi2

Los elementos MoSi2 no experimentan el mismo cambio de resistencia que el SiC, pero son muy susceptibles a la contaminación química.

Un mantenimiento deficiente del horno, la desgasificación de los productos o el contacto con ciertos materiales pueden atacar el elemento y provocar un fallo prematuro. Exigen un entorno operativo limpio.

Estrategia de reemplazo: Individual frente a juegos

Esta es una diferencia operativa crítica. Un elemento MoSi2 fallido se puede reemplazar individualmente, minimizando el costo del material y el tiempo de inactividad.

Un elemento SiC fallido requiere el reemplazo de todo el juego (o un banco equilibrado), lo que representa un evento de mantenimiento más significativo y un mayor costo inicial de las piezas.

Tomar la decisión correcta para su proceso

Su selección debe ser una decisión deliberada basada en sus objetivos operativos específicos, no solo en una hoja de datos.

- Si su enfoque principal es maximizar la temperatura (>1550 °C): Elija MoSi2, pero asegúrese de que su equipo se comprometa con un protocolo estricto de limpieza y mantenimiento del horno.

- Si su enfoque principal es la robustez del proceso por debajo de 1500 °C: Elija SiC por su durabilidad e indulgencia, pero presupueste y planifique reemplazos basados en juegos como parte de su ciclo de mantenimiento.

- Si su proceso implica un ciclado térmico rápido: Incline hacia SiC, ya que su resistencia mecánica superior y su resistencia al choque térmico lo hacen más adecuado para manejar cambios rápidos de temperatura.

- Si su proceso requiere una flexibilidad atmosférica absoluta: SiC es la opción más segura debido a su rendimiento fiable en entornos oxidantes, inertes o reductores.

En última instancia, alinear la ciencia de los materiales del elemento con su temperatura de funcionamiento específica y su cultura de mantenimiento es la clave para un proceso de alta temperatura fiable.

Tabla de resumen:

| Característica | Elementos calefactores MoSi2 | Elementos calefactores SiC |

|---|---|---|

| Temperatura máxima de funcionamiento | 1700°C - 1800°C | Hasta 1500°C - 1530°C |

| Atmósfera ideal | Oxidante | Oxidante, inerte, reductora |

| Mantenimiento | Requiere entorno limpio, reemplazo individual | Reemplazo basado en juegos, aumento gradual de la resistencia |

| Mejor para | Procesos de alta temperatura (>1550°C) | Procesos versátiles por debajo de 1500°C, ciclado rápido |

¿Tiene dificultades para elegir el elemento calefactor adecuado para su horno de laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos, ya necesite MoSi2 para calor extremo o SiC para versatilidad. Contáctenos hoy para optimizar el rendimiento de su horno y mejorar la eficiencia.

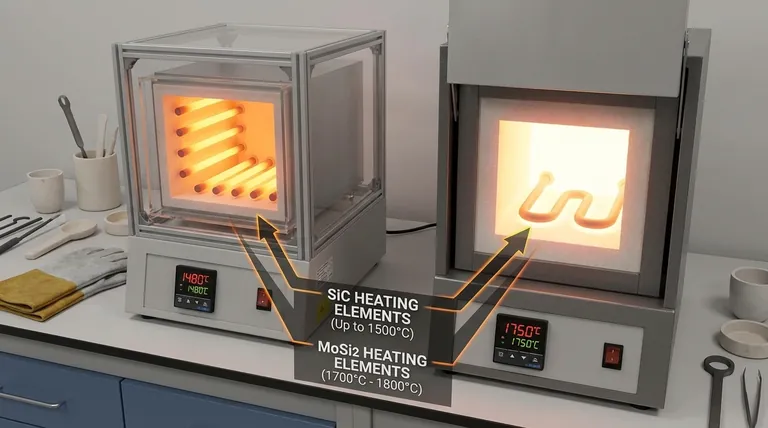

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad