En la industria del vidrio, los hornos de mufla son herramientas esenciales para la transformación y el control de calidad. Se utilizan para fundir vidrio para reciclar, calentarlo para darle forma y moldearlo, fortalecer el producto final mediante un tratamiento térmico preciso y analizar las propiedades químicas de las materias primas. Los hornos de mufla eléctricos son particularmente valorados por su capacidad para alcanzar de forma fiable las altas temperaturas requeridas para estos procesos.

La principal ventaja de un horno de mufla en la industria del vidrio es su capacidad para proporcionar un ambiente limpio y de alta temperatura controlado con precisión. Esto aísla el vidrio de los subproductos del combustible y de la llama directa, lo cual es fundamental para lograr las propiedades estructurales, la claridad y la resistencia deseadas.

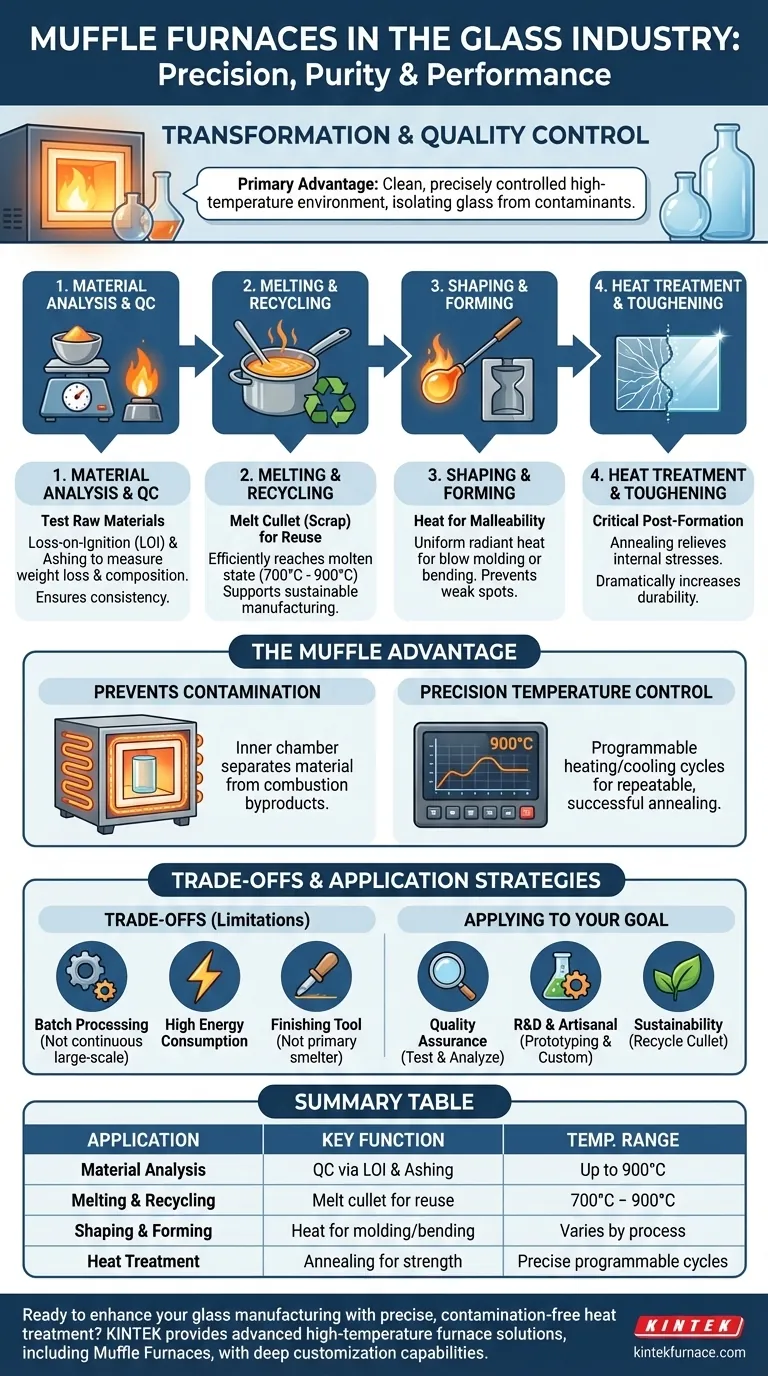

Las funciones principales en la producción de vidrio

Un horno de mufla no se usa típicamente para la fusión inicial a gran escala de arena y otras materias primas en la producción en masa. En cambio, cumple varias funciones críticas y especializadas a lo largo del ciclo de vida de la fabricación.

Análisis de materiales y control de calidad

Antes de que comience la producción, se utiliza un horno de mufla para probar las materias primas. Procesos como la pérdida por ignición (LOI) y el envejecimiento implican calentar una muestra para medir la pérdida de peso, revelando su composición y la presencia de componentes volátiles. Estos datos son cruciales para predecir cómo se comportará el vidrio al fundirse y para asegurar una calidad constante.

Fusión y reciclaje

El horno es ideal para fundir vidrio reciclado (vidrio de desecho o chatarra) como parte de un proceso de reciclaje. Puede llevar eficientemente el vidrio a su estado fundido, típicamente en el rango de 700°C a 900°C, para que pueda reformarse en nuevos productos. Esto lo convierte en una herramienta clave para prácticas de fabricación sostenibles.

Formado y moldeado

Para dar forma al vidrio, debe calentarse hasta que se vuelva maleable. Un horno de mufla proporciona el calor radiante uniforme necesario para procesos como el moldeo por soplado o el doblado del vidrio en formas específicas. La temperatura constante en toda la cámara asegura que toda la pieza de vidrio sea trabajable, evitando puntos débiles.

Tratamiento térmico y templado

Quizás la aplicación más crítica es el tratamiento térmico posterior a la formación. Procesos como el recocido implican calentar el producto de vidrio terminado a una temperatura específica y luego enfriarlo lentamente en un horario controlado. Esto alivia las tensiones internas creadas durante la formación, aumentando drásticamente la durabilidad del vidrio y evitando que se agriete.

Por qué un horno de mufla es la herramienta adecuada

El diseño único de un horno de mufla lo hace excepcionalmente adecuado para el delicado trabajo de la fabricación de vidrio, distinguiéndolo de otros equipos de alta temperatura.

La ventaja de la 'mufla': Prevención de la contaminación

El nombre "horno de mufla" proviene de la mufla, una cámara interior que separa el material que se calienta de los elementos calefactores o la llama. Esto es innegociable para la producción de vidrio, donde la exposición directa a los subproductos de la combustión podría introducir impurezas que afectan el color, la claridad y la integridad estructural del material.

Control de temperatura de precisión

Los hornos de mufla eléctricos modernos ofrecen una estabilidad de temperatura excepcional y ciclos de calentamiento programables. Los fabricantes de vidrio pueden definir tasas de calentamiento precisas, tiempos de retención y rampas de enfriamiento. Este nivel de control es esencial para un recocido repetible y exitoso, donde una desviación de incluso unos pocos grados puede arruinar el producto.

Versatilidad en el flujo de trabajo

El mismo tipo de horno se puede utilizar para múltiples tareas. Un laboratorio puede usar un horno de mufla para I+D y análisis de materiales, mientras que una instalación de producción a pequeña escala puede usar una versión más grande para recocido o conformado personalizado. Esta versatilidad lo convierte en un activo valioso para una amplia gama de escalas operativas.

Comprender las compensaciones

Si bien son altamente efectivos, los hornos de mufla no son una solución universal. Comprender sus limitaciones es clave para usarlos correctamente.

Escala y rendimiento

Los hornos de mufla son más adecuados para el procesamiento por lotes, no para la producción continua a gran escala. Para fundir toneladas de arena cruda para la fabricación de vidrio flotado, las industrias utilizan hornos de tanque masivos de alimentación continua. Los hornos de mufla son para tareas especializadas de menor volumen.

Consumo de energía

Alcanzar y mantener temperaturas de 900°C requiere una cantidad significativa de energía eléctrica. Para cualquier operación, este consumo de energía es un factor de costo principal que debe gestionarse.

Una herramienta para el acabado, no para la fusión primaria

Es útil pensar en un horno de mufla como una herramienta de acabado o procesamiento especializado en lugar de un horno de fundición primario. Su fuerza radica en la precisión que aporta al tratamiento térmico, el reciclaje y las pruebas de calidad, no en el volumen de producción en bruto.

Aplicando esto a su objetivo

La aplicación efectiva de un horno de mufla depende de la correspondencia de sus capacidades con su objetivo específico en el ciclo de vida del vidrio.

- Si su enfoque principal es la garantía de calidad: Utilice el horno para pruebas de pérdida por ignición en materias primas y para analizar las propiedades estructurales de las muestras terminadas.

- Si su enfoque principal es el desarrollo de productos o el trabajo artesanal: Aproveche su control de temperatura preciso para prototipar nuevas formas, crear piezas personalizadas y ejecutar ciclos de recocido complejos.

- Si su enfoque principal es la sostenibilidad y el reciclaje: Emplee el horno para fundir eficientemente el vidrio reciclado en una forma pura y utilizable para nuevos productos.

En última instancia, el horno de mufla dota a los fabricantes de vidrio del control ambiental preciso necesario para probar, dar forma y perfeccionar sus materiales.

Tabla resumen:

| Aplicación | Función clave | Rango de temperatura |

|---|---|---|

| Análisis de materiales | Control de calidad mediante LOI y envejecimiento | Hasta 900°C |

| Fusión y reciclaje | Fundir vidrio reciclado para su reutilización sostenible | 700°C a 900°C |

| Formado y moldeado | Calor para moldeo por soplado y doblado | Varía según el proceso |

| Tratamiento térmico | Recocido para aliviar tensiones y templar el vidrio | Ciclos programables precisos |

¿Listo para mejorar su fabricación de vidrio con un tratamiento térmico preciso y libre de contaminación? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestros hornos de mufla personalizados pueden mejorar la calidad, la eficiencia y la sostenibilidad de su vidrio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso