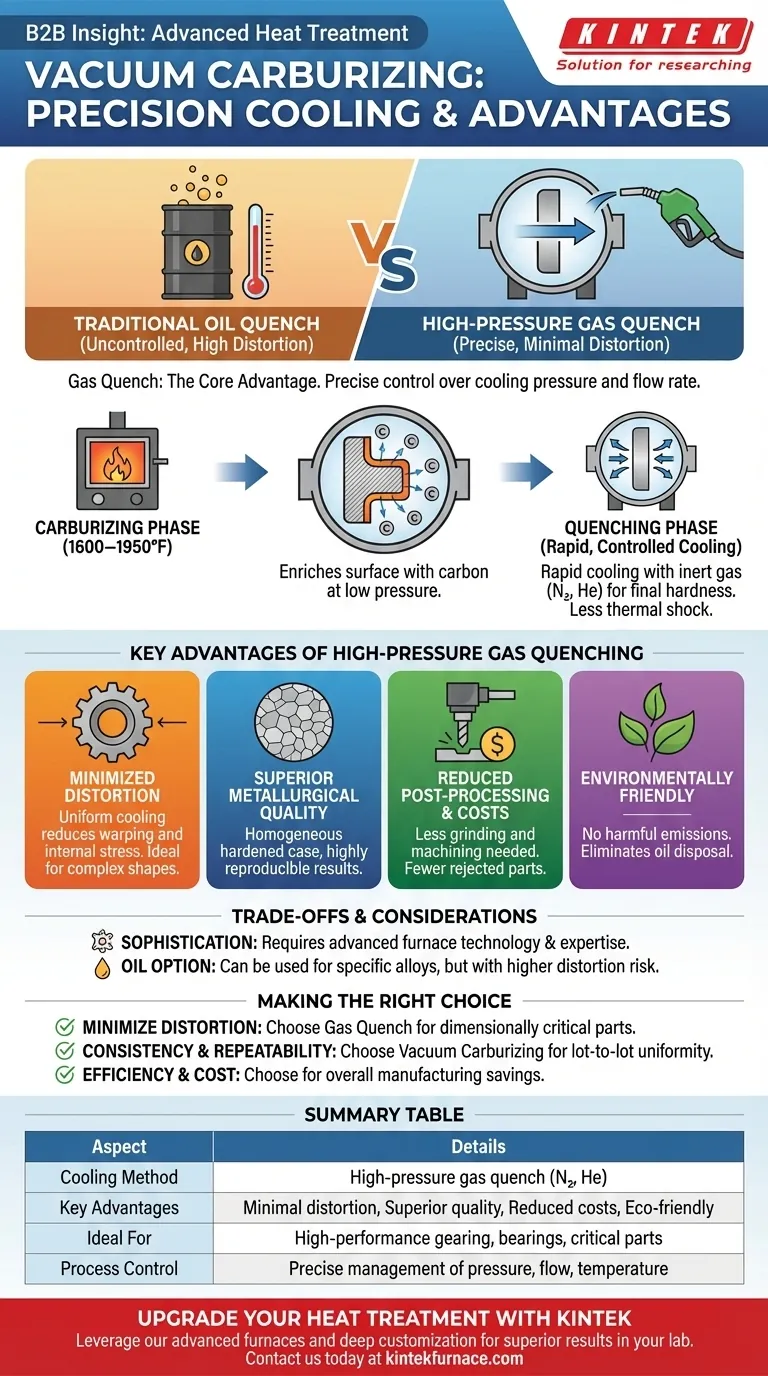

En la cementación al vacío, las piezas se enfrían mediante un temple con gas a alta presión en lugar del método tradicional de sumergirlas en aceite. Este proceso, también conocido como Cementación a Baja Presión (LPC), utiliza un gas inerte como nitrógeno o helio, cuya presión y caudal se pueden gestionar con precisión. Este nivel de control es la razón principal por la que este método ofrece ventajas significativas en la producción de componentes de alta calidad y dimensionalmente estables.

La ventaja fundamental de la cementación al vacío no es solo el proceso de endurecimiento en sí, sino el cambio de un temple en aceite incontrolado a un temple con gas gestionado con precisión. Este control se traduce directamente en una distorsión minimizada de las piezas, una consistencia metalúrgica superior y, en última instancia, menores costos generales de producción.

Cómo el Proceso Ofrece Resultados Superiores

La cementación al vacío es un proceso de dos etapas que primero enriquece la superficie del componente con carbono y luego fija la dureza deseada mediante un enfriamiento rápido. La etapa de enfriamiento es lo que realmente lo distingue.

La Fase de Cementación

Primero, las piezas se calientan en una cámara de vacío a temperaturas entre 1600 y 1950 °F (870 y 1070 °C). Se introduce un gas hidrocarburo, como acetileno, a baja presión. El gas se descompone, permitiendo que el carbono se difunda en la superficie del acero. Este ciclo se repite para crear una "capa" endurecida de una profundidad específica y controlada.

La Fase de Temple

Una vez que la superficie tiene la cantidad correcta de carbono, la pieza debe enfriarse rápidamente para alcanzar su dureza final. En lugar de una inmersión violenta en aceite, se inunda la cámara con un gas a alta presión. La intensidad de este temple se controla meticulosamente ajustando la presión y la velocidad del gas.

Este enfriamiento controlado es un choque térmico menor para la pieza, lo que da como resultado una transformación más uniforme y predecible de la estructura cristalina del material.

Ventajas Clave del Temple con Gas a Alta Presión

La decisión de utilizar gas en lugar de aceite es deliberada e impulsa los beneficios más significativos del proceso de cementación al vacío.

Control Inigualable Sobre la Distorsión

El beneficio principal es la minimización y el control de la distorsión geométrica. Sumergir una pieza caliente en aceite líquido provoca un enfriamiento desigual y rápido, lo que crea tensiones internas que deforman y alteran el componente.

Un temple con gas enfría la pieza de manera más uniforme. Esto es especialmente crítico para formas complejas o delicadas, asegurando que la pieza permanezca dentro de sus tolerancias especificadas después del tratamiento térmico.

Calidad Metalúrgica Superior

Este proceso produce una capa endurecida homogénea con una consistencia excepcional. Debido a que la velocidad de enfriamiento se gestiona con precisión, los resultados son altamente reproducibles de una pieza a otra y de un lote a otro.

Esta fiabilidad es la razón por la cual la cementación al vacío es un método preferido para aplicaciones de alto rendimiento, como engranajes y cojinetes de calidad.

Reducción del Postprocesamiento y los Costos

Debido a que la distorsión se reduce significativamente, también disminuye la necesidad de rectificado o mecanizado final, procesos costosos y que consumen mucho tiempo. Los fabricantes pueden dejar menos material de "sobrante" en las superficies, con la confianza de que la pieza tratada térmicamente estará más cerca de sus dimensiones finales.

Comprender las Compensaciones

Aunque los beneficios son sustanciales, es importante comprender el contexto en el que opera esta tecnología.

Sofisticación del Proceso

Aunque los sistemas modernos están diseñados para facilitar su funcionamiento, lograr resultados óptimos depende de tecnología sofisticada. El control preciso de las presiones de gas, los caudales y las temperaturas requiere un horno de última generación y una gestión experta del proceso.

Consideraciones sobre Aceite vs. Gas

Aunque el temple con gas a alta presión es el estándar moderno para minimizar la distorsión, algunos sistemas de vacío aún pueden utilizar un temple en aceite. El aceite proporciona una velocidad de temple extremadamente rápida que puede ser necesaria para ciertas aleaciones de acero de menor templabilidad, pero tiene el costo de un mayor riesgo de distorsión. La elección depende del material y la complejidad geométrica de la pieza.

Factores Ambientales y de Seguridad

Una ventaja importante, a menudo pasada por alto, es que la cementación al vacío es un proceso ambientalmente seguro y ecológico. No produce emisiones nocivas y elimina la necesidad de gestionar y desechar grandes cantidades de aceite de temple. Esto da como resultado piezas limpias y secas y un entorno de trabajo más seguro y no tóxico.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de tratamiento térmico correcto depende totalmente de su objetivo final.

- Si su enfoque principal es minimizar la distorsión y lograr tolerancias estrictas: La cementación al vacío con temple con gas a alta presión es la opción definitiva para piezas dimensionalmente críticas.

- Si su enfoque principal es la consistencia y repetibilidad del proceso: El control preciso y basado en datos de la cementación al vacío proporciona una uniformidad entre lotes inigualable para componentes de alto rendimiento.

- Si su enfoque principal es la eficiencia de fabricación y la reducción de costos: La reducción en el rectificado y mecanizado posterior al tratamiento puede generar ahorros de costos generales significativos, a pesar de la tecnología avanzada involucrada.

En última instancia, la cementación al vacío con temple con gas eleva el tratamiento térmico de un proceso térmico convencional a un paso de ingeniería preciso para crear componentes superiores.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Método de Enfriamiento | Temple con gas a alta presión (ej. nitrógeno, helio) |

| Ventajas Clave | Distorsión mínima, consistencia metalúrgica superior, postprocesamiento reducido, seguridad ambiental |

| Ideal Para | Aplicaciones de alto rendimiento como engranajes y cojinetes, piezas dimensionalmente críticas |

| Control del Proceso | Gestión precisa de la presión del gas, el caudal y la temperatura para resultados uniformes |

Actualice su Proceso de Tratamiento Térmico con las Soluciones Avanzadas de KINTEK

¿Su objetivo es minimizar la distorsión, mejorar la calidad metalúrgica y reducir los costos en su laboratorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestros sistemas de cementación al vacío personalizados pueden ofrecer resultados superiores para sus componentes de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso