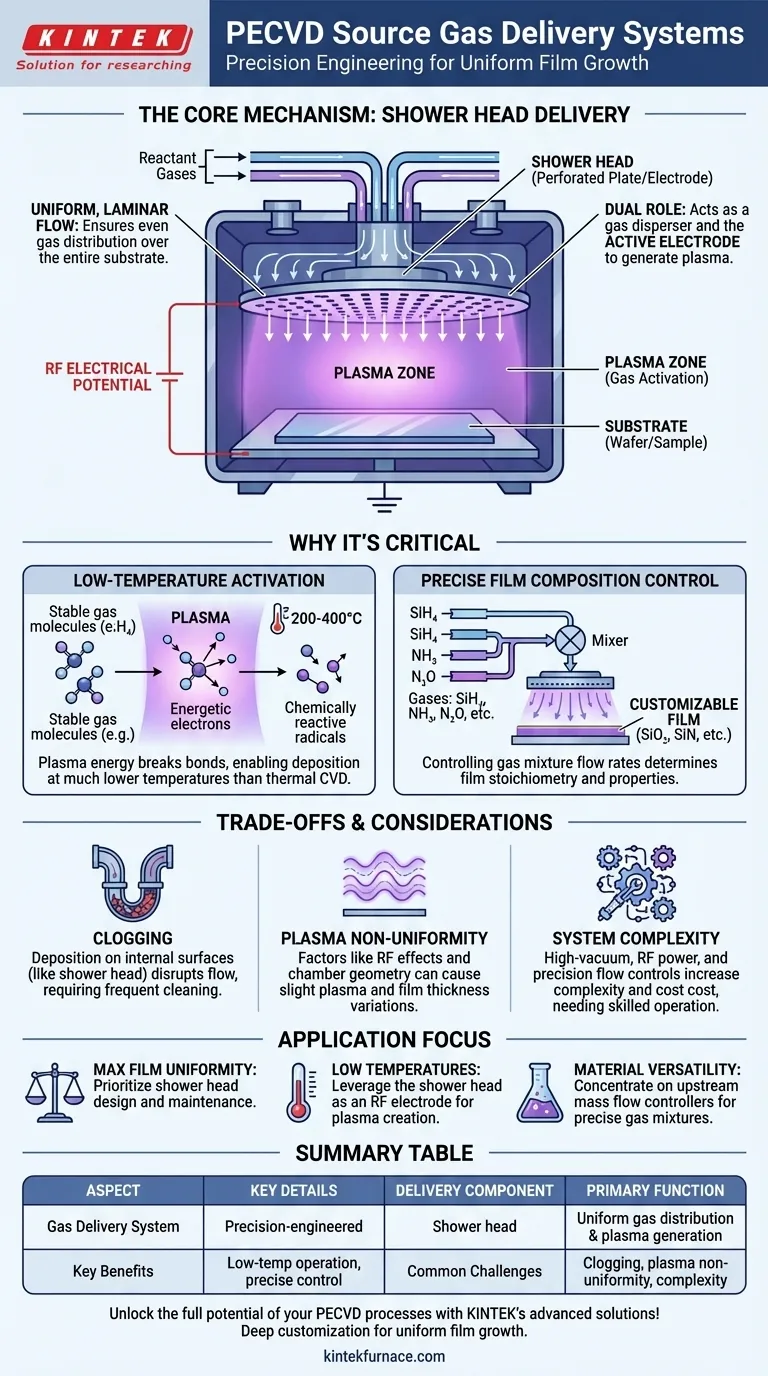

En un sistema PECVD, los gases fuente se entregan a la cámara de proceso a través de un componente especializado, más comúnmente un cabezal de ducha (shower head). Esta placa perforada se coloca directamente encima del sustrato para garantizar que los gases reactivos se distribuyan de manera uniforme por toda la superficie de la oblea, que es el primer paso crítico para lograr un crecimiento uniforme de la película.

El mecanismo de suministro de gas en PECVD es más que una simple tubería; es un sistema diseñado con precisión para garantizar la uniformidad. El "cabezal de ducha" no solo dispersa el gas, sino que a menudo es el propio electrodo utilizado para encender el plasma, vinculando directamente la distribución del gas con el proceso de reacción química.

El Mecanismo Central: Del Inlet de Gas al Plasma

La Deposición Química de Vapor Asistida por Plasma (PECVD) se basa en un control preciso para crear películas de alta calidad. El sistema de suministro de gas es la base de ese control.

Introducción al Cabezal de Ducha

El método más común para el suministro de gas es el cabezal de ducha (shower head). Imagine un disco metálico grande y plano, generalmente hecho de aluminio, con cientos o miles de orificios pequeños y perforados con precisión.

Este componente se monta dentro de la cámara de vacío, paralelo y a poca distancia del sustrato (la oblea o muestra que se está recubriendo).

El Objetivo de la Distribución Uniforme

La función principal del cabezal de ducha es introducir los gases reactivos en un flujo laminar y uniforme sobre toda la superficie del sustrato.

Sin esto, los gases se concentrarían en un área, lo que provocaría una película más gruesa en un lado de la oblea que en el otro, un fallo crítico en la fabricación de semiconductores.

El Doble Papel del Cabezal de Ducha

Fundamentalmente, el cabezal de ducha no es solo una boquilla de gas pasiva. Se le aplica un potencial eléctrico de RF (Radiofrecuencia), lo que lo convierte en un electrodo activo.

Esta energía de RF excita el gas distribuido uniformemente que fluye a través de los orificios, ionizándolo y creando el plasma directamente encima del sustrato. Esta integración del suministro de gas y la generación de plasma es una característica distintiva del diseño moderno de reactores PECVD.

Por Qué Este Método es Crítico para PECVD

La doble función del cabezal de ducha es lo que permite las ventajas clave del proceso PECVD sobre los métodos puramente térmicos como el CVD convencional.

Activación de Gases a Bajas Temperaturas

Los electrones energéticos dentro del plasma, generados en el cabezal de ducha, tienen suficiente energía para descomponer las estables moléculas de gas fuente (como el silano, SiH₄) en radicales químicamente reactivos.

Estos radicales son altamente reactivos y forman fácilmente una película sólida sobre la superficie del sustrato más frío. Esta activación impulsada por plasma es la razón por la cual PECVD puede operar a temperaturas mucho más bajas (por ejemplo, 200-400 °C) que el CVD térmico, que requiere un calor alto (600-800 °C) para romper los mismos enlaces químicos.

Control de la Composición de la Película

Las propiedades finales de la película depositada están determinadas por la mezcla de gases introducida en el cabezal de ducha.

Al controlar con precisión las tasas de flujo de los diferentes gases fuente (por ejemplo, silano y amoníaco para el nitruro de silicio, u óxido de silano y óxido nitroso para el dióxido de silicio), los operadores pueden controlar con precisión la estequiometría y las características físicas de la película.

Comprensión de las Compensaciones y Consideraciones

Aunque es efectivo, el sistema de suministro basado en cabezales de ducha presenta sus propios desafíos operativos que deben gestionarse.

El Desafío del Obstrucción (Clogging)

Dado que la deposición ocurre dondequiera que existan los radicales reactivos, también se depositará una capa delgada en las superficies internas de la cámara, incluido el propio cabezal de ducha.

Con el tiempo, esta acumulación puede obstruir los pequeños orificios de gas, alterando el flujo uniforme de gas y comprometiendo la uniformidad de la película. Esto requiere ciclos de limpieza de la cámara periódicos y, a veces, frecuentes.

Problemas de Uniformidad del Plasma

Si bien el cabezal de ducha asegura un flujo de gas uniforme, no garantiza una densidad de plasma perfectamente uniforme.

Factores como la geometría de la cámara, la presión del gas y el efecto de onda estacionaria de la energía de RF pueden crear no uniformidades en el plasma mismo. Esto aún puede resultar en ligeras variaciones en el espesor o las propiedades de la película a través de la oblea, un problema que los diseñadores de reactores trabajan continuamente para minimizar.

Complejidad del Sistema

La combinación de control de flujo de gas de precisión, sistemas de alto vacío y generación de energía de RF hace que los sistemas PECVD sean significativamente más complejos y costosos que algunos métodos de deposición más simples. Esta complejidad requiere técnicos capacitados para la operación y el mantenimiento.

Cómo Aplicar Esto a Su Proceso

Su objetivo específico determinará en qué aspecto del sistema de suministro de gas debe centrarse más.

- Si su enfoque principal es la máxima uniformidad de la película: Su prioridad debe ser el diseño y mantenimiento del cabezal de ducha, asegurándose de que permanezca limpio y sin daños.

- Si su enfoque principal es la deposición a bajas temperaturas: La clave es comprender que la función del cabezal de ducha como electrodo de RF es lo que permite el proceso a baja temperatura al crear el plasma necesario.

- Si su enfoque principal es la versatilidad del material: Concéntrese en los controladores de flujo másico (mass flow controllers) previos que alimentan el cabezal de ducha, ya que el control preciso de la mezcla de gases es lo que le permite depositar una gama de materiales como dióxido de silicio y nitruro.

En última instancia, reconocer el sistema de suministro de gas como un componente activo y crítico es fundamental para dominar el proceso PECVD y lograr resultados consistentes y de alta calidad.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Componente de Suministro | Cabezal de ducha (placa perforada) |

| Función Principal | Distribución uniforme de gas y generación de plasma |

| Beneficios Clave | Operación a baja temperatura, control preciso de la película |

| Desafíos Comunes | Obstrucción (clogging), no uniformidad del plasma, complejidad del sistema |

| Aplicaciones | Fabricación de semiconductores, deposición de película delgada |

¡Desbloquee todo el potencial de sus procesos PECVD con las soluciones avanzadas de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios y hornos de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para un crecimiento uniforme de la película y eficiencia. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones