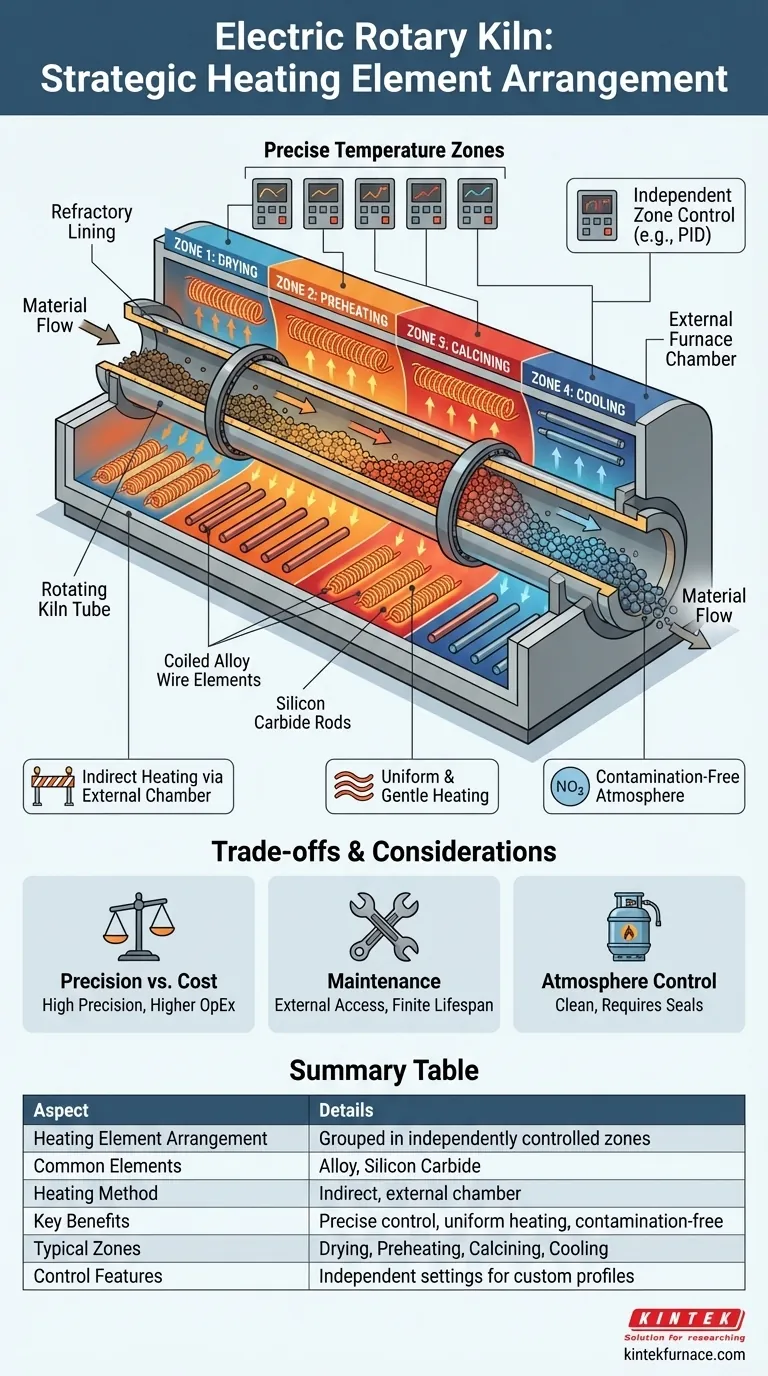

En un horno rotatorio eléctrico, los elementos calefactores no se colocan al azar. Se organizan estratégicamente en grupos distintos e independientes a lo largo de la longitud del horno para crear zonas de temperatura precisas. Por ejemplo, una configuración común utiliza elementos calefactores de aleación agrupados en cuatro zonas y filas de varillas de carburo de silicio colocadas en el fondo de la cámara del horno.

La disposición de los elementos calefactores es la característica central del diseño que permite que funcione un horno rotatorio eléctrico. Transforma el horno de un simple tubo calentado a un instrumento sofisticado para ejecutar un perfil térmico preciso, calentando el material de manera gradual y controlable a medida que viaja desde la entrada hasta la salida.

El Principio de la Calefacción Zonificada

El propósito fundamental de organizar los elementos calefactores en grupos es dividir el horno en zonas funcionales. Esto permite un control preciso sobre el gradiente de temperatura que experimenta el material a medida que se mueve a través del horno.

Creación de un Perfil Térmico

Cada grupo de elementos calefactores corresponde a una etapa específica del proceso, como secado, precalentamiento, calcinación o enfriamiento. A medida que el material avanza por el tubo inclinado y giratorio, entra sucesivamente en zonas más calientes.

Esta progresión metódica asegura que el material se caliente y se enfríe a la velocidad exacta requerida para la reacción química o el cambio físico deseado.

El Papel del Control Independiente

La temperatura de cada zona se establece y controla por separado. Esta es la principal ventaja de un horno eléctrico.

Un operador puede programar un "perfil térmico" o receta precisa, asegurando que el material en la zona de precalentamiento esté a una temperatura mientras que el material en la zona de calcinación esté a una temperatura más alta y completamente diferente. Este nivel de control es fundamental para materiales sensibles o de alta pureza.

Colocación Física de los Elementos

Los elementos calefactores, como las varillas de carburo de silicio o el alambre de aleación enrollado, generalmente se alojan en una cámara de horno externa y estacionaria que rodea el cilindro del horno rotatorio.

A menudo se disponen en filas a lo largo de la parte inferior o los costados de esta cámara exterior. Esta configuración proporciona calor indirecto, calentando la carcasa del horno, que a su vez irradia calor al material que cae en su interior.

Por Qué el Calentamiento Indirecto es Clave

Los hornos rotatorios eléctricos casi siempre utilizan un método de calentamiento indirecto. Esta elección de diseño tiene implicaciones significativas para el procesamiento de materiales.

Cómo se Transfiere el Calor

Los elementos eléctricos calientan la atmósfera y las superficies refractarias dentro de la cámara exterior del horno. Esta energía se transfiere a la carcasa del horno rotatorio, que se convierte en la fuente de calor principal para el material interior.

Esto evita cualquier contacto directo entre los elementos calefactores y el material del proceso, lo cual es crucial para prevenir la contaminación. También proporciona un calentamiento más uniforme y suave en comparación con una llama directa.

La Importancia de los Revestimientos Refractarios

El tubo del horno rotatorio está revestido con un material refractario (aislamiento). Este revestimiento sirve para dos propósitos: protege la carcasa exterior de acero de las temperaturas internas extremas y ayuda a mantener y estabilizar la temperatura del lecho de material.

Comprender las Compensaciones

Si bien el diseño eléctrico zonificado ofrece un control superior, conlleva consideraciones específicas que difieren de los hornos tradicionales de combustión directa.

Precisión frente a Costo Operativo

La calefacción eléctrica proporciona una precisión y repetibilidad de temperatura inigualables. Sin embargo, el costo operativo de la electricidad puede ser significativamente mayor que el del gas natural, lo que lo convierte en un factor crítico para el procesamiento de materiales a granel a gran escala.

Mantenimiento y Vida Útil de los Elementos

Los elementos calefactores son componentes consumibles con una vida útil finita. Su ubicación en una cámara de horno externa facilita la inspección y el reemplazo en comparación con los elementos internos, pero sigue siendo una tarea de mantenimiento recurrente.

Control de Atmósfera

Debido a que no hay gas de combustión, un horno eléctrico ofrece un entorno de procesamiento limpio. Esto facilita el control de la atmósfera interna, permitiendo entornos de gas inerte (nitrógeno, argón) o reactivo, pero requiere sellos robustos en la entrada y la salida para evitar fugas de aire.

Tomar la Decisión Correcta para su Objetivo

La disposición estratégica de los elementos calefactores apoya directamente resultados específicos del proceso. Comprender esto le permite seleccionar la tecnología adecuada para su aplicación.

- Si su enfoque principal es la pureza del material: El calentamiento indirecto y zonificado de un horno eléctrico es ideal, ya que elimina la contaminación por subproductos de la combustión.

- Si su enfoque principal es un perfil térmico complejo: El control independiente de múltiples zonas es una ventaja innegociable para ejecutar rampas precisas de calentamiento, remojo y enfriamiento.

- Si su enfoque principal es la repetibilidad del proceso: La naturaleza programable y automatizada de las zonas de calentamiento eléctrico garantiza que cada lote se procese bajo condiciones idénticas.

En última instancia, la disposición deliberada de los elementos calefactores es lo que permite al horno rotatorio eléctrico ofrecer un control de proceso incomparable.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Disposición de los Elementos Calefactores | Agrupados en zonas distintas e independientes a lo largo de la longitud del horno |

| Elementos Comunes Utilizados | Elementos calefactores de aleación, varillas de carburo de silicio |

| Método de Calentamiento | Calentamiento indirecto a través de una cámara de horno externa |

| Beneficios Clave | Control preciso de la temperatura, calentamiento uniforme, procesamiento libre de contaminación |

| Zonas Típicas | Secado, precalentamiento, calcinación, enfriamiento |

| Características de Control | Ajustes de temperatura de zona independientes para perfiles térmicos personalizados |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de alta temperatura personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos rotatorios eléctricos avanzados y otros sistemas de hornos como hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para un procesamiento de materiales superior. Contáctenos hoy para discutir cómo podemos optimizar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores