En resumen, la prevención de problemas de sincronización en un horno dental requiere un enfoque disciplinado de dos partes: adherirse estrictamente a los programas de cocción recomendados por el fabricante para su material específico e implementar un programa de calibración rutinario para garantizar que la temperatura del horno sea consistentemente precisa. Sin la temperatura correcta, incluso una configuración de tiempo perfecta fracasará.

El principio fundamental es que el tiempo y la temperatura están intrínsecamente ligados. Un problema de sincronización suele ser un síntoma de un problema más profundo, como la imprecisión de la temperatura o una falta de concordancia entre el ciclo de cocción y los requisitos del material. La verdadera prevención proviene de tratar el horno, el material y el programa de cocción como un sistema integrado.

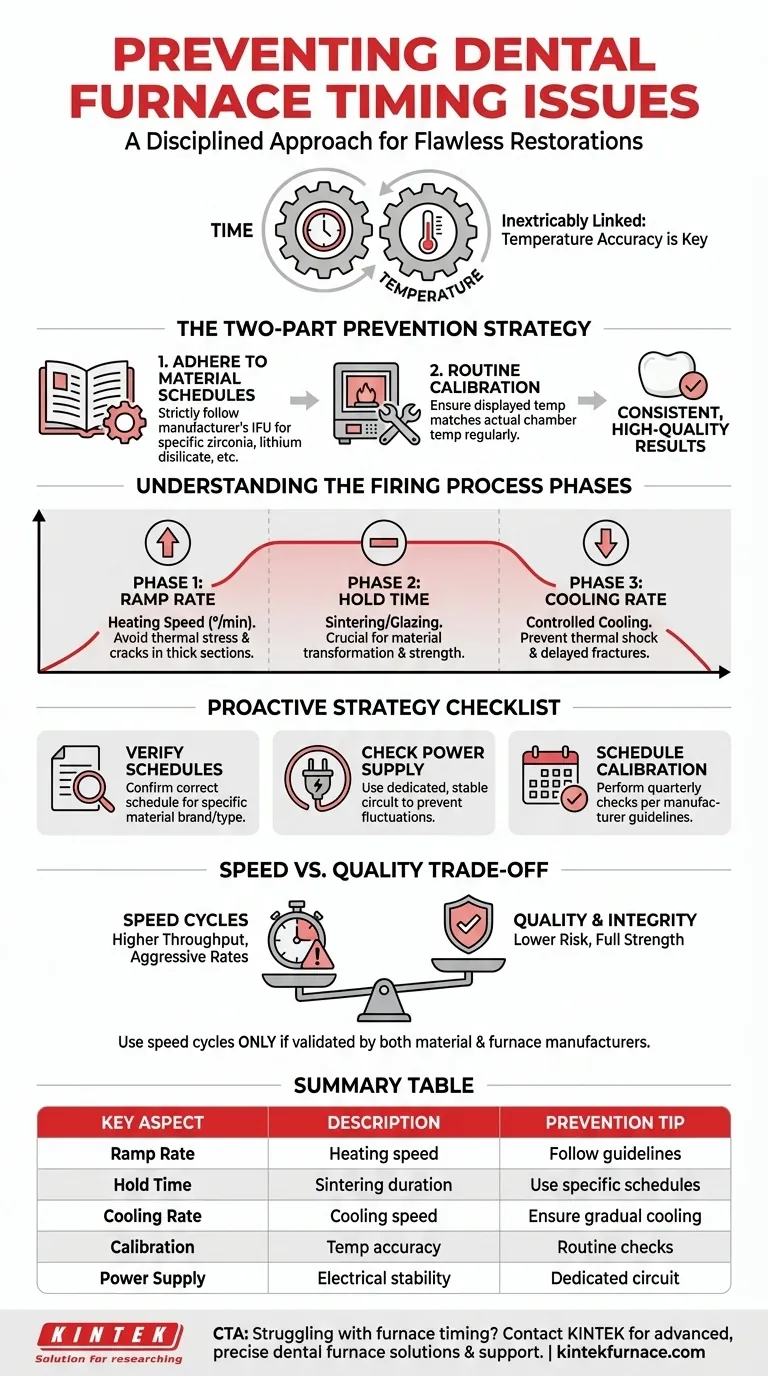

El Vínculo Crítico entre el Tiempo y la Temperatura

Para prevenir fallos, primero debe comprender lo que realmente significa "sincronización" en un proceso térmico. No se trata solo de la duración total, sino de varias fases distintas que funcionan junto con la temperatura.

Fase 1: Velocidad de Rampa (Ramp Rate)

La velocidad de rampa es la velocidad a la que el horno se calienta, medida en grados por minuto. Una velocidad de rampa incorrecta, ya sea demasiado rápida o demasiado lenta, introduce tensión térmica en la restauración.

Una velocidad de rampa demasiado agresiva puede causar grietas, especialmente en las secciones más gruesas de una restauración de zirconia o cerámica, porque el exterior se calienta mucho más rápido que el interior.

Fase 2: Tiempo de Mantenimiento (Sinterización/Esmaltado)

El tiempo de mantenimiento es el período durante el cual el horno permanece a su temperatura máxima. Aquí es donde ocurre la transformación crucial del material, como la sinterización.

Un tiempo de mantenimiento insuficiente da como resultado una sinterización incompleta, lo que provoca baja resistencia, mala coincidencia de color y una apariencia calcárea. Por el contrario, un tiempo de mantenimiento excesivo puede provocar restauraciones de gran tamaño o una pérdida de translucidez.

Fase 3: Velocidad de Enfriamiento

La velocidad de enfriamiento es tan crítica como la velocidad de calentamiento. Si una restauración se enfría demasiado rápido, el choque térmico resultante puede hacer que se fracture días o incluso semanas después de haber sido colocada.

Esta es una causa común de fallos misteriosos, ya que el daño puede no ser visible inmediatamente después de que finaliza el ciclo de cocción.

Una Estrategia Proactiva para un Quemado Impecable

Prevenir fallos relacionados con la sincronización no se trata de solucionar problemas reactivos; se trata de implementar un sistema proactivo de comprobaciones y adhesión a las normas conocidas.

Adherirse a los Programas de Cocción Específicos del Material

Cada material dental, desde la zirconia hasta el disilicato de litio, tiene un programa de cocción único desarrollado por su fabricante. Estas no son sugerencias; son instrucciones precisas basadas en una extensa investigación y desarrollo.

Siempre consulte las Instrucciones de Uso (IFU) del material exacto con el que está trabajando. Usar el programa para zirconia de "Marca A" con zirconia de "Marca B" es una causa principal de fallo.

Implementar la Calibración Rutinaria del Horno

El termostato de un horno puede desviarse con el tiempo. Si su horno está configurado a 1500 °C pero solo alcanza los 1475 °C, su programa de tiempo está operando con información falsa. El material estará insuficientemente sinterizado, incluso si el tiempo de mantenimiento es técnicamente correcto.

La calibración garantiza que la temperatura que se muestra en la pantalla coincida con la temperatura real dentro de la cámara. Esto debe realizarse con regularidad de acuerdo con las pautas del fabricante del horno, generalmente utilizando kits de calibración especializados.

Verifique su Suministro Eléctrico

Los hornos dentales consumen una cantidad significativa de energía. Un voltaje inconsistente o un circuito compartido con otro equipo pesado puede hacer que el horno tenga dificultades para mantener su velocidad de rampa o la temperatura de mantenimiento.

Esto puede alterar silenciosamente el programa de cocción, extendiendo las fases o provocando caídas de temperatura que comprometen la restauración final. Asegúrese de que su horno esté en un circuito eléctrico dedicado y estable.

Comprender las Compensaciones: Velocidad frente a Calidad

La demanda de eficiencia ha llevado al aumento de los ciclos de "cocción rápida" o "velocidad". Aunque tentador, utilizarlos sin una comprensión completa de las compensaciones representa un riesgo significativo.

La Tentación de los Ciclos Rápidos

Los ciclos más cortos significan mayor rendimiento y un procesamiento de casos más rápido. Muchos hornos y materiales modernos se comercializan con esta capacidad, prometiendo restauraciones de plena resistencia en una fracción del tiempo tradicional.

Dónde la Velocidad Comprometer la Integridad

Los ciclos rápidos utilizan velocidades de rampa y enfriamiento extremadamente agresivas. Si bien algunos materiales nuevos están diseñados para manejar esto, los materiales más antiguos o incluso las restauraciones más gruesas hechas de materiales de "velocidad" pueden sufrir un estrés térmico inducido.

Esto crea debilidades internas que pueden no ser visibles pero que pueden provocar astillamiento prematuro o fractura catastrófica en la boca del paciente. El deseo de ahorrar una hora en el laboratorio puede crear un fallo clínico a largo plazo.

Cuándo Usar Ciclos Rápidos de Forma Segura

Solo utilice un ciclo de velocidad si tanto el fabricante del material como el fabricante del horno lo aprueban explícitamente para su combinación específica de equipo y material. Aun así, es aconsejable ejecutar ciclos de prueba en piezas no críticas para verificar los resultados antes de aplicar el proceso a un caso de paciente.

Tomar la Decisión Correcta para su Objetivo

Sus protocolos operativos deben estar impulsados por los objetivos principales de su laboratorio en cuanto a calidad, eficiencia y fiabilidad.

- Si su enfoque principal es la máxima calidad y coherencia: Adhiérase estrictamente a los programas de cocción estándar, no rápidos, e implemente un programa de calibración trimestral.

- Si su enfoque principal es mejorar la eficiencia sin riesgo: Solo explore los ciclos de velocidad que hayan sido validados explícitamente tanto por su fabricante de material como por el de horno, y calibre su horno antes de adoptar cualquier programa nuevo y más rápido.

- Si su enfoque principal es solucionar un fallo específico: Comience por calibrar el horno para eliminar la temperatura como variable, luego confirme que está utilizando el programa de cocción exacto para la marca y el tipo de material específico.

Al tomar el control total de las variables de su proceso, puede transformar el ciclo de cocción de una fuente de incertidumbre a un motor predecible para restauraciones de alta calidad.

Tabla Resumen:

| Aspecto Clave | Descripción | Consejo de Prevención |

|---|---|---|

| Velocidad de Rampa | Velocidad de calentamiento en grados por minuto | Siga las pautas del fabricante para evitar el estrés térmico |

| Tiempo de Mantenimiento | Duración a temperatura máxima para la sinterización | Utilice programas específicos del material para una transformación completa |

| Velocidad de Enfriamiento | Velocidad de enfriamiento posterior a la cocción | Asegure un enfriamiento gradual para prevenir fracturas |

| Calibración | Precisión de la temperatura del horno | Realice comprobaciones periódicas según las recomendaciones del fabricante |

| Suministro Eléctrico | Estabilidad de la entrada eléctrica | Utilice un circuito dedicado para mantener un rendimiento constante |

¿Tiene problemas con los problemas de sincronización del horno dental? KINTEK ofrece soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Con una excepcional I+D y fabricación interna, garantizamos un control preciso de la temperatura y un rendimiento fiable para restauraciones impecables. ¡Contáctenos hoy para mejorar la eficiencia y calidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.