En esencia, el tratamiento térmico al vacío mejora la vida útil de las piezas mecánicas al cambiar fundamentalmente el entorno en el que se calientan. Este proceso purifica la superficie del metal y elimina los gases internos dañinos, previniendo mecanismos de falla comunes como la fragilización y la fatiga superficial. Al permitir que el material alcance todo su potencial de rendimiento teórico, la vida útil a menudo puede duplicarse o incluso multiplicarse por diez para componentes críticos.

La principal ventaja del tratamiento térmico al vacío no es solo lo que hace, sino lo que previene. Al eliminar las reacciones con los gases atmosféricos, detiene el daño superficial y subsuperficial antes de que pueda comenzar, lo que resulta en un componente que es internamente más limpio y externamente más duradero que uno tratado en un horno convencional.

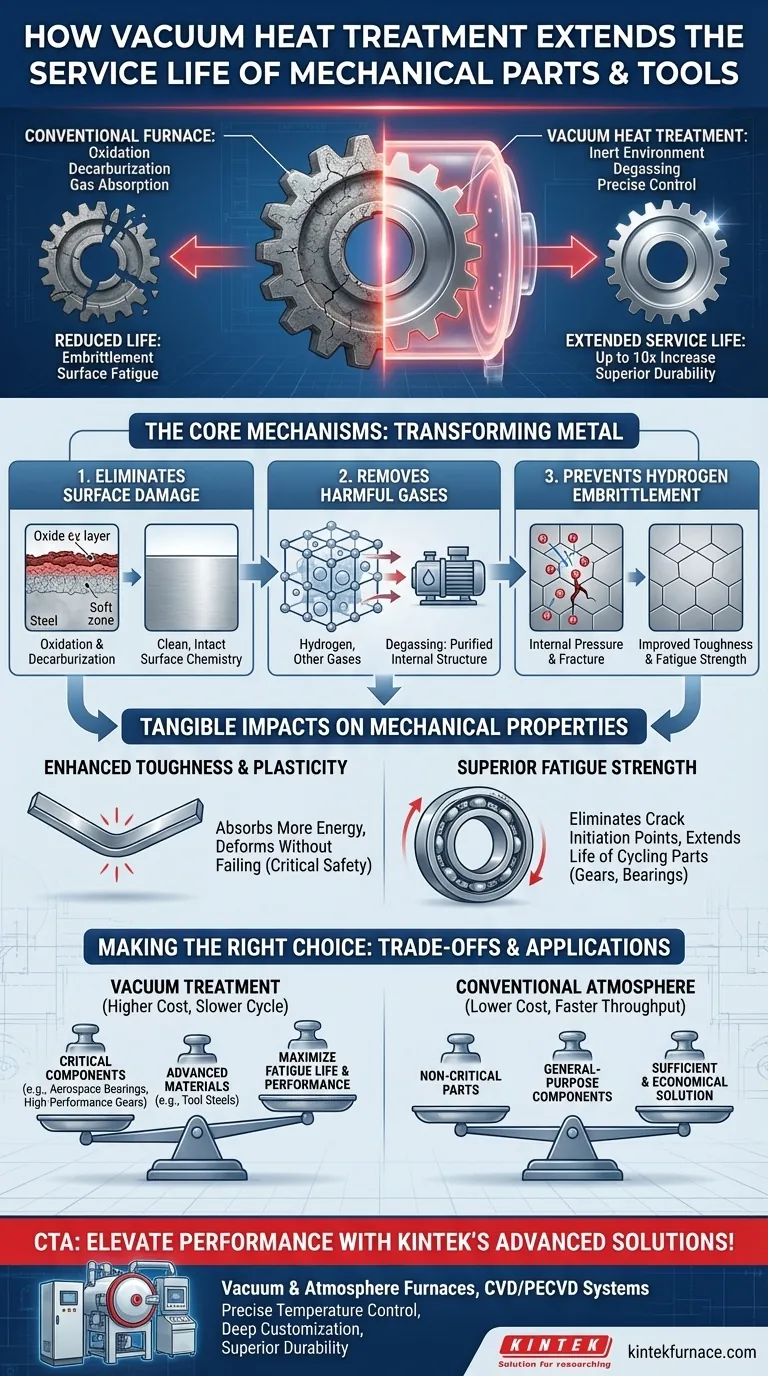

Los mecanismos centrales: cómo un vacío transforma el metal

La "magia" del tratamiento térmico al vacío reside en su capacidad para controlar el entorno de la pieza con extrema precisión durante su estado más vulnerable y de alta temperatura. Esto previene una serie de reacciones negativas que degradan el rendimiento.

Eliminación de la oxidación superficial y la descarburación

En un horno tradicional, la superficie del metal caliente reacciona con el oxígeno y otros gases de la atmósfera. Esto crea una capa quebradiza e indeseable (oxidación) o puede quemar el carbono de la superficie del acero (descarburación), dejando una capa exterior blanda.

Un ambiente de vacío es inerte. Al eliminar los gases reactivos, asegura que la pieza salga del horno limpia, brillante y con su química superficial perfectamente intacta.

Eliminación de gases disueltos dañinos

Los metales, particularmente el acero, pueden absorber gases como el hidrógeno durante su proceso de fabricación. Estos gases disueltos actúan como impurezas internas que crean problemas significativos.

El tratamiento térmico al vacío desgasifica eficazmente el material. La combinación de alto calor y baja presión extrae estos gases disueltos del metal, donde luego son bombeados por el sistema de vacío.

Prevención de la fragilización por hidrógeno

El hidrógeno es especialmente dañino. Los átomos de hidrógeno individuales pueden migrar y quedar atrapados dentro de la estructura cristalina del metal, creando inmensos puntos de presión interna.

Este fenómeno, conocido como fragilización por hidrógeno, reduce drásticamente la ductilidad y tenacidad de un material, haciéndolo propenso a fracturas súbitas y frágiles bajo carga. Al eliminar el hidrógeno, el tratamiento al vacío mejora directamente la tenacidad y la resistencia a la fatiga de la pieza.

El impacto tangible en las propiedades mecánicas

La eliminación de estos factores negativos se traduce directamente en mejoras medibles en las propiedades que definen la vida útil de una pieza.

Tenacidad y plasticidad mejoradas

Una estructura interna más limpia y libre de gases permite que el metal se comporte según lo previsto. Tendrá mayor tenacidad, lo que significa que puede absorber más energía e impacto antes de fracturarse.

Esto también mejora la plasticidad, la capacidad del material para deformarse ligeramente bajo cargas extremas sin fallar, lo cual es una característica crítica de seguridad.

Resistencia a la fatiga superior

Las fallas por fatiga, que representan la gran mayoría de las fallas mecánicas en piezas giratorias o cíclicas, casi siempre comienzan en una imperfección microscópica de la superficie.

Debido a que el tratamiento térmico al vacío produce una superficie perfectamente limpia y libre de picaduras de óxido o puntos blandos descarburados, elimina los puntos de inicio más comunes para las grietas por fatiga. Esto prolonga drásticamente la vida útil de componentes como rodamientos, engranajes y ejes.

Comprensión de las compensaciones

Aunque potente, el tratamiento térmico al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar decisiones de ingeniería acertadas.

Mayor coste de proceso

Los hornos de vacío son más complejos y caros de construir y operar que los hornos de atmósfera convencionales. Esto se traduce en un mayor coste por pieza.

Tiempos de ciclo más lentos

Alcanzar un vacío profundo lleva tiempo. El proceso de bombear la cámara puede resultar en tiempos de ciclo generales más largos en comparación con los hornos de atmósfera continuos, lo que afecta la producción.

No siempre es necesario

Para componentes simples y de baja tensión o materiales donde el acabado superficial y el rendimiento máximo a la fatiga no son factores críticos de diseño, el coste adicional del tratamiento al vacío puede no proporcionar un retorno de la inversión que valga la pena.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de tratamiento térmico correcto requiere alinear los beneficios del método con su objetivo de ingeniería principal.

- Si su objetivo principal es maximizar la vida útil a la fatiga en componentes críticos: La superficie limpia y la eliminación del hidrógeno interno hacen del tratamiento al vacío la opción superior para piezas como bielas, engranajes de alto rendimiento y rodamientos aeroespaciales.

- Si su objetivo principal es procesar aceros para herramientas avanzados o materiales de alta aleación: El control preciso de la temperatura y la prevención de la descarburación son esenciales para lograr la dureza, la resistencia al desgaste y la tenacidad requeridas.

- Si su objetivo principal es la producción sensible al coste de piezas no críticas: El tratamiento térmico en atmósfera tradicional a menudo proporciona una solución suficiente y más económica para componentes de uso general.

Al comprender estos principios, puede especificar un proceso de tratamiento térmico que no solo endurezca una pieza, sino que la optimice verdaderamente para lograr la máxima durabilidad y rendimiento.

Tabla resumen:

| Mecanismo | Beneficio clave | Impacto en la vida útil |

|---|---|---|

| Elimina la oxidación superficial y la descarburación | Superficie limpia e intacta | Reduce el inicio de grietas por fatiga, prolonga la vida útil |

| Elimina gases disueltos dañinos | Estructura interna purificada | Mejora la tenacidad y la plasticidad, previene la fragilización |

| Previene la fragilización por hidrógeno | Mayor resistencia a la fatiga | Aumenta la durabilidad bajo cargas cíclicas |

¡Eleve el rendimiento de sus componentes con las avanzadas soluciones de tratamiento térmico al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de vacío y atmósfera, de mufla, de tubo, rotatorios y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, ayudándole a lograr una durabilidad superior y una vida útil prolongada para piezas críticas. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo