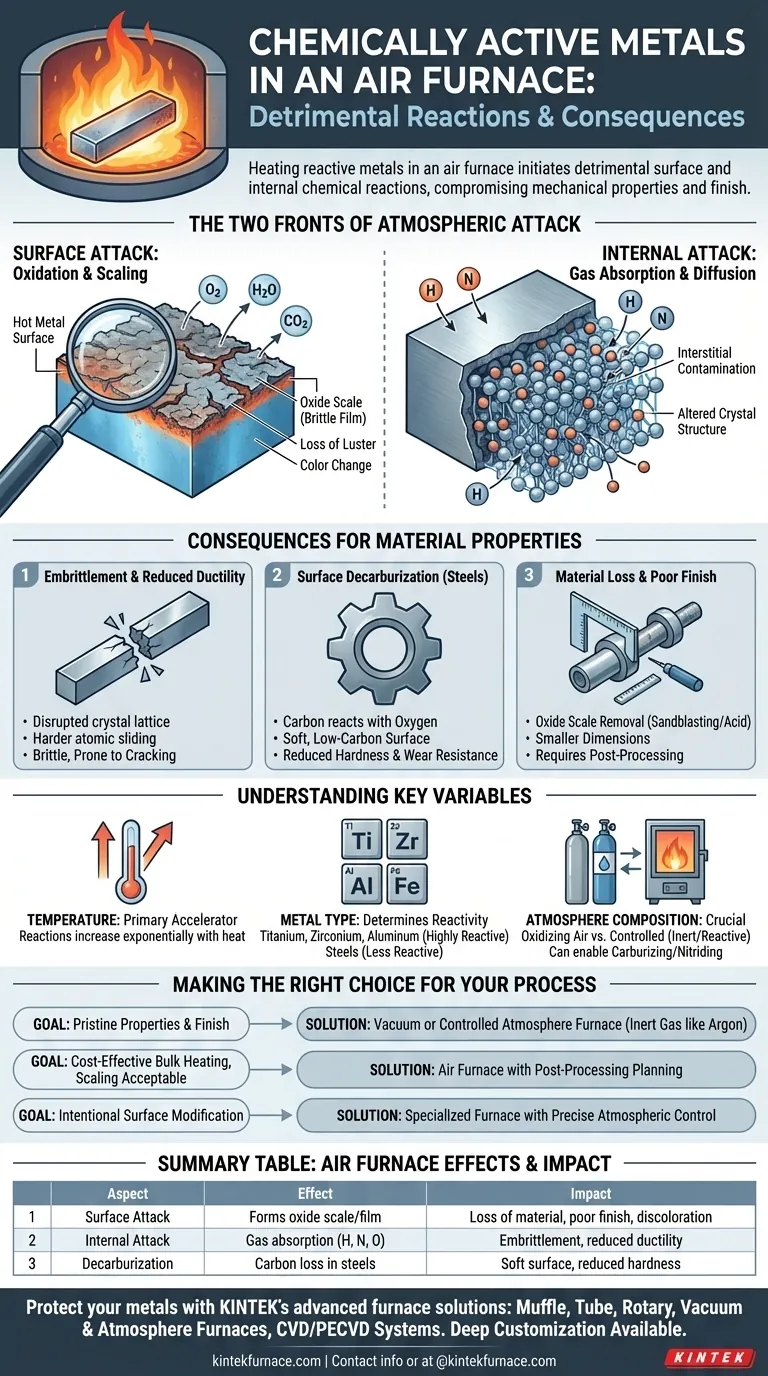

Cuando un metal químicamente activo se calienta en un horno de aire, se inicia una serie de reacciones químicas perjudiciales con la atmósfera circundante. Estas reacciones ocurren tanto en la superficie, formando una película o cascarilla de óxido, como dentro de la estructura interna del metal a medida que se absorben gases como oxígeno, nitrógeno e hidrógeno. El resultado es un deterioro significativo de las propiedades mecánicas originales y del acabado superficial del metal.

Calentar un metal reactivo al aire libre no es un proceso pasivo. La atmósfera del horno actúa como un agente químico agresivo, alterando fundamentalmente el metal al crear capas superficiales quebradizas e introducir impurezas internas que comprometen su integridad estructural.

Los Dos Frentes del Ataque Atmosférico

Cuando un metal se calienta, sus átomos vibran más intensamente, lo que lo hace mucho más susceptible a las reacciones químicas. Un horno de aire proporciona un suministro constante de gases reactivos que atacan el metal de dos maneras distintas.

Ataque Superficial: Oxidación y Formación de Cascarilla

El efecto más visible es la oxidación. La superficie caliente del metal reacciona fácilmente con el oxígeno, el vapor de agua y el dióxido de carbono presentes en el aire.

Esta reacción forma una capa frágil, a menudo escamosa, de óxido metálico conocida como cascarilla o película de óxido. Este proceso es responsable de que el metal pierda su brillo metálico y cambie de color.

Ataque Interno: Absorción y Difusión de Gases

Simultáneamente, elementos atómicos más pequeños como el hidrógeno (del vapor de agua) y el nitrógeno pueden ser absorbidos por la superficie. A altas temperaturas, estos átomos se difunden desde la superficie profundamente en la estructura cristalina interna del metal.

Esta contaminación interna es a menudo invisible pero es particularmente dañina, ya que altera las propiedades del metal desde dentro.

Las Consecuencias para las Propiedades del Material

Estos cambios químicos no son meramente cosméticos. Tienen consecuencias directas y negativas sobre el rendimiento y la fiabilidad del componente metálico.

Fragilización y Ductilidad Reducida

La absorción de gases, particularmente hidrógeno y nitrógeno, interrumpe la red cristalina del metal. Esto a menudo se denomina contaminación intersticial.

Esta interrupción dificulta que las capas atómicas se deslicen unas sobre otras, lo que hace que el metal se vuelva significativamente más frágil y pierda su ductilidad. Un metal frágil es más propenso a agrietarse o fracturarse bajo tensión en lugar de doblarse.

Descarburación Superficial (en Aceros)

En el caso de los aceros al carbono, el oxígeno de la atmósfera del horno puede reaccionar con el carbono cerca de la superficie de la pieza. Esta reacción "quema" el carbono, dejando una capa de hierro blando con bajo contenido de carbono.

Esta descarburación es altamente indeseable en aplicaciones que requieren una superficie dura y resistente al desgaste, como engranajes o cojinetes.

Pérdida de Material y Acabado Deficiente

La cascarilla de óxido que se forma en la superficie representa una pérdida del metal base. Esta cascarilla se suele eliminar después del tratamiento térmico mediante procesos como el chorro de arena o el decapado ácido, lo que da como resultado una pieza final más pequeña que sus dimensiones originales.

Comprensión de las Variables Clave

La gravedad de estos efectos no es constante; depende de algunos factores críticos que a menudo se pueden controlar.

La Temperatura es el Acelerador Principal

La velocidad de todas estas reacciones químicas (oxidación, difusión y descarburación) aumenta exponencialmente con la temperatura. Un pequeño aumento en la temperatura del horno puede causar un aumento dramático en el ataque atmosférico.

El Tipo de Metal Determina la Reactividad

Metales como el titanio, el circonio y el aluminio son extremadamente reactivos y muy susceptibles a la absorción de gases y a la oxidación. Los aceros también son reactivos, pero generalmente menos que este grupo. La elección del método de calentamiento debe tener en cuenta la reactividad inherente del metal.

La Composición de la Atmósfera es Crucial

Si bien un horno de aire es inherentemente oxidante, ligeras variaciones en la atmósfera pueden cambiar el resultado. Una atmósfera con exceso de monóxido de carbono (CO) o metano (CH4) puede, de hecho, añadir carbono a la superficie del acero (carburación), lo opuesto a la descarburación. Esto destaca que la atmósfera del horno es una variable química activa.

Tomar la Decisión Correcta para su Proceso

Comprender estas reacciones es clave para seleccionar el método de calentamiento adecuado para su objetivo.

- Si su objetivo principal es preservar las propiedades inalteradas del material y el acabado superficial: Un horno de aire es inadecuado. Debe usar un horno de vacío o un horno controlado con una atmósfera de gas inerte (como argón) para proteger el metal.

- Si su objetivo principal es el calentamiento a granel rentable y es aceptable cierta formación de cascarilla superficial: Se puede usar un horno de aire, pero debe planificar pasos de post-procesamiento como el mecanizado o la limpieza para eliminar la capa superficial dañada.

- Si su objetivo es modificar intencionadamente la superficie (por ejemplo, endurecimiento superficial): Debe usar un horno especializado con controles atmosféricos precisos para introducir elementos específicos como carbono (carburación) o nitrógeno (nitruración) de manera predecible.

En última instancia, controlar la atmósfera del horno no es una consideración secundaria; es un parámetro crítico para lograr el resultado metalúrgico deseado.

Tabla Resumen:

| Aspecto | Efecto en Horno de Aire | Impacto en el Metal |

|---|---|---|

| Ataque Superficial | Forma cascarilla/película de óxido | Pérdida de material, acabado deficiente, decoloración |

| Ataque Interno | Absorción de gases (H, N, O) | Fragilización, ductilidad reducida |

| Descarburación | Pérdida de carbono en aceros | Superficie blanda, dureza reducida |

| Variables Clave | Temperatura, tipo de metal, atmósfera | Determina la gravedad del daño |

Proteja sus metales del daño atmosférico con las avanzadas soluciones de hornos de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, con una fuerte personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y la calidad de sus materiales.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material