En esencia, los sistemas de control modernos transforman un horno de vacío personalizado de una simple cámara de calentamiento en un activo de fabricación inteligente, automatizado y altamente eficiente. Mejoran las operaciones al permitir la automatización precisa de procesos, garantizar resultados repetibles a través de recetas definidas por el usuario, proporcionar datos completos para el control de calidad y optimizar el consumo de energía para reducir los costos operativos.

La función principal de un sistema de control avanzado es eliminar la variabilidad. Al gestionar sistemáticamente cada parámetro crítico, desde las rampas de temperatura hasta la presión del gas, asegura que cada ciclo de producción sea una réplica exacta del anterior, convirtiendo un proceso artesanal en uno industrial fiable.

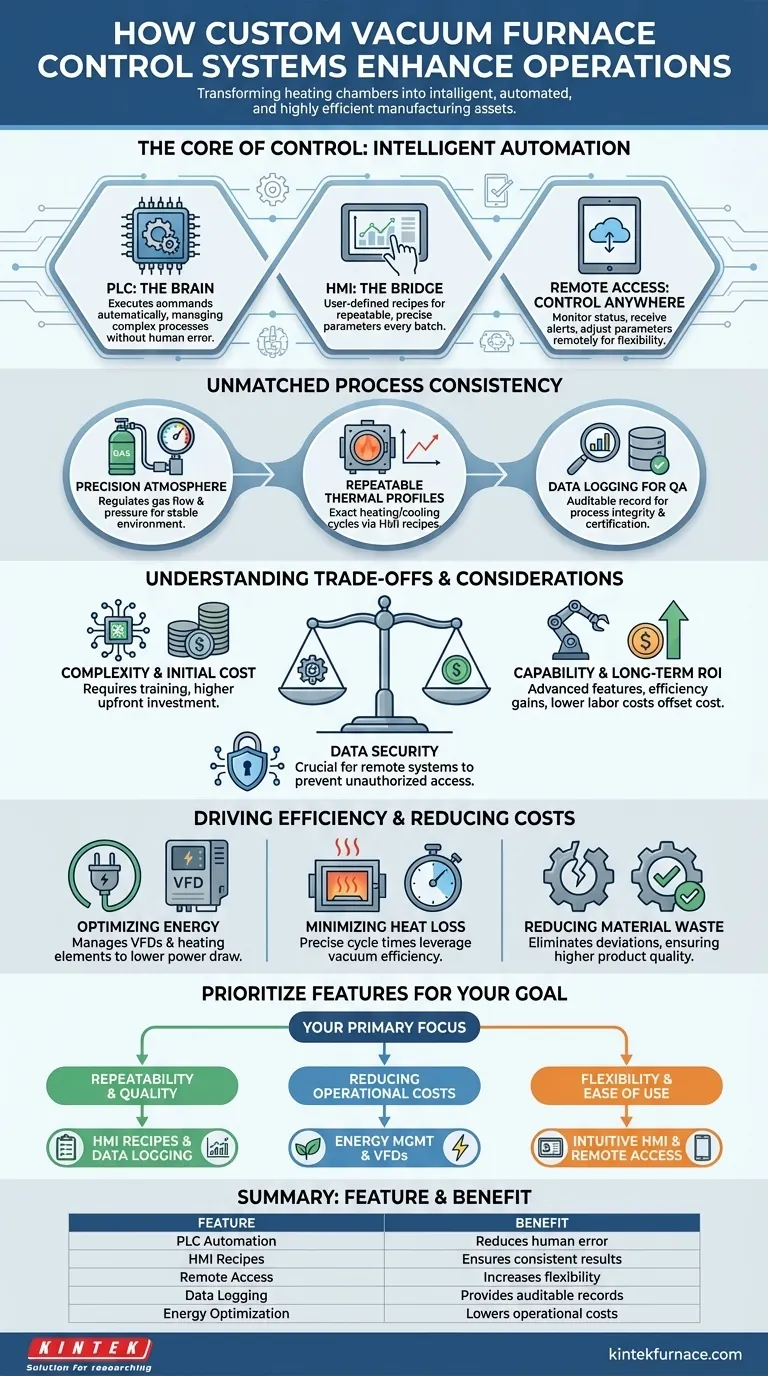

El núcleo del control: de manual a automatizado

La base del rendimiento de un horno de vacío moderno es su sistema de control. Este sistema actúa como el sistema nervioso central, coordinando todas las funciones para lograr un resultado específico y repetible.

PLC: El cerebro de la operación

Un Controlador Lógico Programable (PLC) es la computadora industrial en el corazón del sistema. Ejecuta comandos automáticamente, gestionando todo, desde las posiciones de las válvulas hasta la potencia de los elementos calefactores. Esto elimina el potencial de error humano en procesos complejos de múltiples etapas.

HMI: El puente hacia el operador

La Interfaz Hombre-Máquina (HMI) proporciona una pantalla gráfica intuitiva para los operadores. A través de la HMI, los usuarios pueden crear, almacenar y lanzar recetas de procesos definidas por el usuario específicas, asegurando que se utilicen exactamente los mismos parámetros para cada lote.

Acceso remoto: Control desde cualquier lugar

Los sistemas modernos a menudo incluyen capacidades de control remoto. Esto permite a los operadores e ingenieros monitorear el estado del proceso, recibir alertas e incluso ajustar parámetros usando una computadora o dispositivo móvil, lo que aumenta la flexibilidad operativa y el tiempo de respuesta.

Lograr una consistencia de proceso inigualable

El objetivo principal de un sistema de control sofisticado es garantizar que el proceso de tratamiento de materiales sea estable y perfectamente repetible.

Control de atmósfera de precisión

Para procesos que requieren ambientes de gas específicos, el sistema de control es crítico. Utiliza sensores y controladores para regular con precisión los caudales de gas, las mezclas y los niveles de presión, creando un entorno de procesamiento excepcionalmente estable.

Perfiles térmicos repetibles

A través de las recetas de la HMI, los operadores definen las tasas de calentamiento exactas, los tiempos de remojo y los perfiles de enfriamiento. El PLC luego ejecuta este perfil térmico sin fallas, asegurando que cada pieza experimente el ciclo de tratamiento térmico idéntico.

Registro de datos para asegurar la calidad

Los sistemas de control monitorean y almacenan continuamente todos los datos críticos del proceso. Esta información se puede exportar para su análisis, proporcionando un registro auditable que valida la integridad del proceso y es esencial para la garantía y certificación de calidad.

Entender las compensaciones y consideraciones

Si bien son potentes, los sistemas de control avanzados conllevan factores que deben sopesarse cuidadosamente. La verdadera experiencia reside en comprender estos equilibrios.

Complejidad vs. Capacidad

Un sistema altamente capaz es inherentemente más complejo. Los operadores y el personal de mantenimiento requieren una capacitación adecuada para aprovechar todo el potencial del sistema y para solucionar problemas de manera efectiva.

Costo inicial vs. ROI a largo plazo

Los hornos con sistemas de control avanzados conllevan una mayor inversión inicial. Sin embargo, este costo a menudo se compensa rápidamente con retornos a largo plazo gracias al aumento de la eficiencia energética, la reducción de las tasas de desecho y la disminución de los costos de mano de obra debido a la automatización.

Seguridad de datos para sistemas remotos

Habilitar el acceso remoto abre un posible vector para las brechas de seguridad. Es crucial implementar medidas sólidas de seguridad de red para proteger el sistema de control de accesos no autorizados.

Impulsar la eficiencia y reducir los costos operativos

Un beneficio clave de un sistema de control bien integrado es su impacto directo en los resultados financieros a través de importantes ganancias de eficiencia.

Optimización del consumo energético

Los controles gestionan tecnologías de ahorro de energía como los Variadores de Frecuencia (VFD), que optimizan el consumo de energía de bombas y ventiladores. También garantizan el uso más eficiente de elementos calefactores y materiales aislantes avanzados.

Minimización de la pérdida de calor

Al gestionar con precisión los tiempos de ciclo, el sistema aprovecha la eficiencia inherente del entorno de vacío, que minimiza la pérdida de calor por convección. En diseños de cámaras múltiples, los controles aseguran que el calor se utilice exclusivamente para las piezas, evitando la necesidad de recalentar toda la cámara para cada carga.

Reducción del desperdicio de material

La consistencia del proceso se traduce directamente en una mayor calidad del producto y menos piezas rechazadas. Al eliminar las desviaciones del proceso, los sistemas de control reducen drásticamente el desperdicio de material y los costos asociados de retrabajo o desecho.

Cómo priorizar las características de control para su objetivo

La configuración ideal del sistema de control depende completamente de sus prioridades operativas específicas.

- Si su enfoque principal es la repetibilidad del proceso y la garantía de calidad: Invierta en un sistema con una robusta gestión de recetas HMI y un registro de datos completo y fácilmente exportable.

- Si su enfoque principal es la reducción de los costos operativos: Priorice los controles que se integren con VFDs y gestionen el uso de energía, especialmente en configuraciones de hornos de cámaras múltiples.

- Si su enfoque principal es la flexibilidad operativa y la facilidad de uso: Busque sistemas con una HMI intuitiva, amplio almacenamiento de recetas y capacidades seguras de acceso remoto para el monitoreo fuera del sitio.

En última instancia, la integración del sistema de control adecuado eleva su proceso de tratamiento térmico de un centro de costos a una ventaja competitiva distintiva.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Automatización PLC | Reduce el error humano y asegura la ejecución precisa de procesos complejos |

| Recetas HMI | Permite parámetros definidos por el usuario para resultados consistentes y repetibles |

| Acceso remoto | Permite el monitoreo y los ajustes desde cualquier lugar, aumentando la flexibilidad |

| Registro de datos | Proporciona registros auditables para la garantía y certificación de calidad |

| Optimización energética | Utiliza VFDs y diseños eficientes para reducir los costos operativos |

¿Listo para elevar su tratamiento térmico con sistemas de control inteligentes? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la repetibilidad. Contáctenos hoy para discutir cómo podemos optimizar sus operaciones!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento