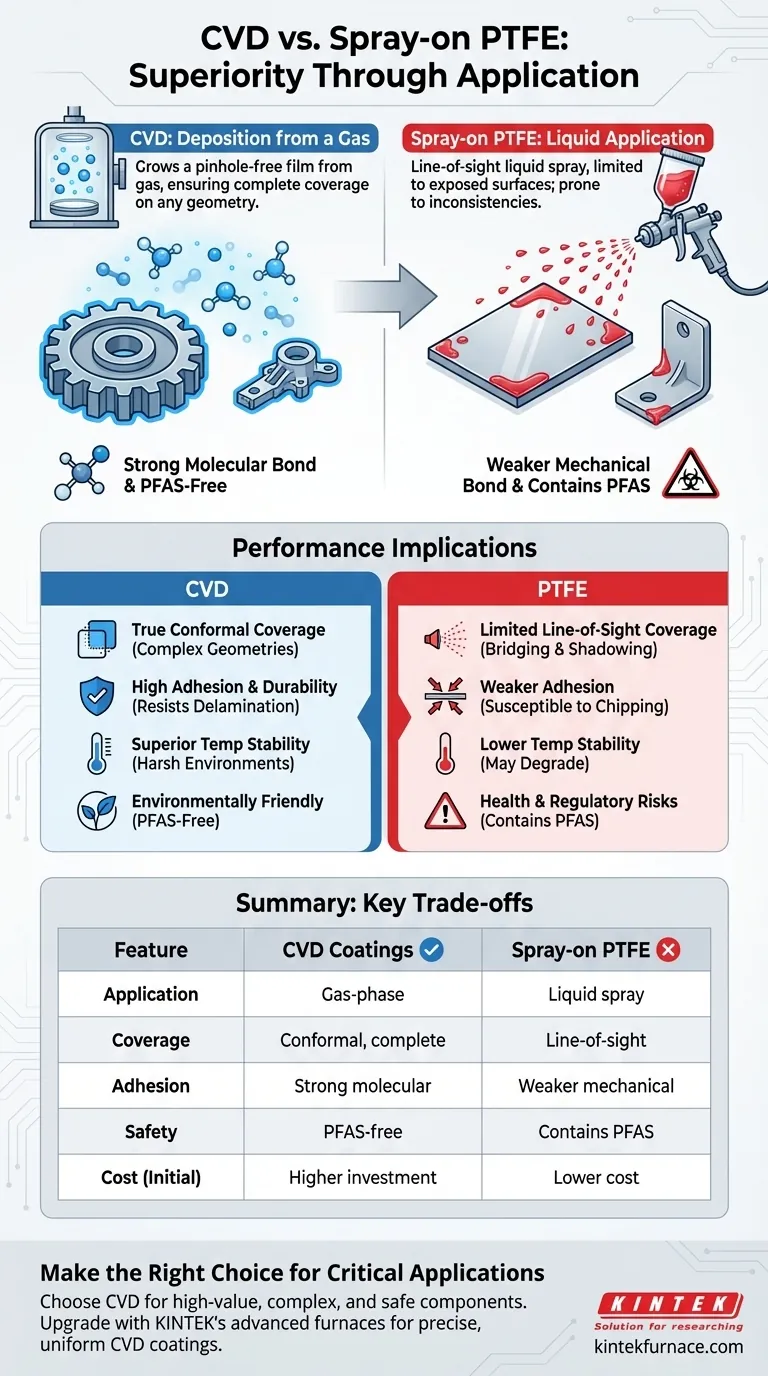

A un nivel fundamental, los recubrimientos por deposición química de vapor (CVD) son superiores a los recubrimientos de politetrafluoroetileno (PTFE) aplicados por pulverización en casi todas las categorías de rendimiento. El CVD proporciona una capa perfectamente uniforme y sin poros que cubre cada superficie de un componente, independientemente de su complejidad, mientras que el PTFE aplicado por pulverización es una aplicación de línea de visión que no puede proteger geometrías intrincadas. Además, los recubrimientos poliméricos CVD ofrecen una mayor estabilidad térmica y están libres de los productos químicos tóxicos PFAS inherentes al PTFE.

La diferencia fundamental no es simplemente el material, sino el método de aplicación. El CVD "hace crecer" un recubrimiento a partir de un gas, asegurando una cobertura completa y uniforme, mientras que el PTFE aplicado por pulverización es una aplicación de pintura líquida, que es inherentemente limitada y menos consistente.

La diferencia fundamental: método de aplicación

Para comprender la vasta diferencia en el rendimiento, primero debe entender cómo se aplica cada recubrimiento. El método dicta el resultado.

CVD: Deposición a partir de una fase gaseosa

La Deposición Química de Vapor es un proceso en el que una pieza se coloca en una cámara de vacío. Un material crudo sólido, conocido como dímero, se calienta hasta convertirlo en gas.

Este gas es pirolizado, o craqueado con calor, para crear monómeros reactivos. Estos monómeros gaseosos entran en la cámara de deposición a temperatura ambiente y se polimerizan directamente sobre cada superficie expuesta, "haciendo crecer" una película ultrafina y perfectamente conforme.

Piense en ello como la formación de escarcha en un cristal en una mañana fría: cubre cada curva e imperfección con absoluta uniformidad.

PTFE aplicado por pulverización: Aplicación de un líquido

El PTFE aplicado por pulverización se aplica de forma muy similar a la pintura estándar. Las dispersiones líquidas de PTFE se atomizan y se pulverizan sobre una superficie.

Este método es completamente de línea de visión, lo que significa que el recubrimiento solo puede adherirse a las superficies directamente en el camino de la boquilla de pulverización. Las áreas en sombra, dentro de grietas estrechas o debajo de los componentes recibirán poco o ningún recubrimiento.

El portador líquido debe ser luego horneado, lo que puede introducir inconsistencias en el grosor y la densidad, y puede no ser adecuado para componentes sensibles al calor.

Implicaciones de rendimiento de cada método

Las diferencias en la aplicación conducen a distinciones críticas en el rendimiento, la fiabilidad y la integridad de las piezas.

Cobertura y conformabilidad

Los recubrimientos CVD proporcionan una capa verdaderamente conformable. Esto significa que el espesor del recubrimiento es perfectamente uniforme en superficies planas, bordes afilados e incluso en las profundidades de geometrías internas complejas o grietas. Esto asegura una encapsulación completa y sin poros.

El PTFE aplicado por pulverización, por el contrario, sufre de puentes, acumulación en las esquinas y adelgazamiento en los bordes afilados. No puede penetrar geometrías complejas, dejando áreas críticas completamente desprotegidas.

Adhesión y Durabilidad

Debido a que los recubrimientos CVD se forman a nivel molecular, crean un enlace extremadamente fuerte con el sustrato. La película resultante es flexible, duradera y altamente resistente a la delaminación o el agrietamiento.

Los recubrimientos por pulverización se basan en una unión mecánica, que es más débil y más susceptible al astillado, descamación y desprendimiento, especialmente bajo estrés físico o ciclos térmicos.

Integridad y seguridad del material

Los recubrimientos poliméricos CVD son excepcionalmente puros y densos, proporcionando una barrera superior contra la humedad y los productos químicos. Fundamentalmente, están libres de PFAS.

El PTFE es un miembro de la familia PFAS de "sustancias químicas permanentes", que se enfrentan a un creciente escrutinio regulatorio y son conocidos por ser peligros persistentes para el medio ambiente y la salud.

Entendiendo las compensaciones

Si bien el CVD ofrece un rendimiento técnico superior, la elección depende de los requisitos específicos de la aplicación.

Cuando el PTFE por pulverización podría ser suficiente

Para aplicaciones sencillas y no críticas en superficies planas y de fácil acceso donde el costo es el principal factor, un recubrimiento por pulverización puede ser adecuado. Si todo lo que necesita es una superficie básica de baja fricción en una forma simple y no se requiere protección completa, su menor costo de aplicación puede ser atractivo.

La inversión en CVD

El proceso de CVD es más complejo y requiere equipos especializados de deposición al vacío. Esto suele resultar en un costo más alto y plazos de entrega más largos en comparación con la pulverización. Sin embargo, para componentes críticos de alto valor donde el fallo no es una opción, como en dispositivos médicos, aeroespaciales o electrónicos, este costo es una inversión en fiabilidad y rendimiento.

Tomando la decisión correcta para su aplicación

Su decisión debe estar impulsada por los requisitos de rendimiento y las necesidades de fiabilidad a largo plazo de su producto.

- Si su enfoque principal es proteger componentes complejos y de alto valor: Elija CVD por su cobertura conformable completa y sin poros que garantiza una protección total.

- Si su enfoque principal es el rendimiento en entornos hostiles: Elija CVD por su estabilidad a altas temperaturas superior, flexibilidad y robustas propiedades de barrera.

- Si su enfoque principal es el cumplimiento normativo y la seguridad: Elija recubrimientos CVD libres de PFAS para eliminar los riesgos para la salud, el medio ambiente y el negocio asociados con el PTFE.

- Si su enfoque principal es un recubrimiento de bajo costo para una superficie simple y no crítica: El PTFE aplicado por pulverización puede ser una opción viable, siempre que acepte plenamente sus limitaciones de cobertura y durabilidad.

En última instancia, comprender el proceso central —deposición de vapor versus pulverización líquida— es clave para seleccionar un recubrimiento que garantice un rendimiento y una fiabilidad a largo plazo.

Tabla resumen:

| Característica | Recubrimientos CVD | Recubrimientos de PTFE aplicados por pulverización |

|---|---|---|

| Método de aplicación | Deposición en fase gaseosa para cobertura uniforme | Pulverización líquida de línea de visión |

| Cobertura | Conforme, sin poros en geometrías complejas | Limitado a superficies expuestas, propenso a inconsistencias |

| Adhesión | Fuerte enlace molecular, duradero y flexible | Enlace mecánico más débil, susceptible al astillado |

| Estabilidad térmica | Alta, adecuada para entornos hostiles | Inferior, puede degradarse a altas temperaturas |

| Seguridad | Libre de PFAS, respetuoso con el medio ambiente | Contiene PFAS, posibles riesgos para la salud y regulatorios |

| Costo | Mayor inversión inicial, ideal para usos críticos | Menor costo, adecuado para aplicaciones sencillas y no críticas |

¡Mejore sus soluciones de recubrimiento con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas CVD, hornos de mufla, hornos tubulares y más, adaptados para garantizar recubrimientos precisos y uniformes para sus componentes críticos. Nuestra profunda capacidad de personalización satisface sus necesidades experimentales únicas, mejorando la fiabilidad y el cumplimiento. No comprometa el rendimiento; contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones de alto valor.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura