Los electrodos de grafito y los ignitores de alambre de tungsteno sirven como mecanismo de activación externa que convierte la energía eléctrica en energía térmica intensa y localizada para iniciar la reacción. Este conjunto calienta solo un extremo del compactado de reactivos hasta que alcanza una temperatura de ignición específica. Una vez superado este umbral, se desencadena una vigorosa reacción exotérmica entre el trióxido de tungsteno ($WO_3$) y el magnesio ($Mg$), liberando suficiente calor interno para mantener el proceso de forma independiente sin más aporte eléctrico.

El sistema de ignición actúa únicamente como catalizador para salvar la brecha de energía; una vez que comienza la reacción local, el potencial químico del propio material se encarga de impulsar la onda de carbonización a través de todo el compactado.

El Mecanismo de Iniciación

La iniciación de la Síntesis Autopropagante a Alta Temperatura (SHS) se basa en una transferencia precisa entre la energía externa y el potencial químico interno.

Conversión de Eléctrica a Térmica

El proceso comienza con electrodos de grafito conectados a una fuente de alimentación. Estos electrodos canalizan la corriente eléctrica hacia los ignitores de alambre de tungsteno.

Debido a que el tungsteno tiene alta resistencia eléctrica y alto punto de fusión, el alambre actúa como un elemento calefactor. Convierte rápidamente la energía eléctrica en energía térmica.

Calentamiento Localizado

A diferencia de la sinterización convencional, que calienta todo el horno, este método aplica calor de forma localizada.

El alambre de tungsteno se dirige solo a un extremo específico del compactado de reactivos. Esta concentración de energía es eficiente, asegurando que la potencia no se desperdicie calentando todo el volumen de polvo.

Alcanzando el Umbral Crítico

El objetivo del ignitor es elevar la temperatura de los reactivos adyacentes al alambre hasta el punto de ignición.

A esta temperatura precisa, se rompe la barrera cinética para la reacción química. El sistema de calentamiento externo se vuelve efectivamente obsoleto en el momento en que comienza esta reacción en cadena química.

La Fase de Propagación

Una vez que el sistema de ignición ha cumplido su función, la física del proceso se traslada por completo a la dinámica química interna.

El Disparador Exotérmico

El principal motor de la síntesis es la reacción entre el trióxido de tungsteno ($WO_3$) y el magnesio ($Mg$).

Esta combinación química específica es altamente exotérmica. Cuando se enciende, libera una enorme cantidad de energía calorífica casi instantáneamente.

Sosteniendo la Onda

El calor generado por la reacción inicial de $WO_3$ y $Mg$ no se pierde; se transfiere a la capa adyacente de polvo sin reaccionar.

Esta transferencia de calor desencadena la reacción en la siguiente capa, creando una onda de combustión autopropagante. Esta onda viaja a través del compactado, completando el proceso de carbonización utilizando la energía interna del material en lugar de la energía externa.

Factores Operacionales Críticos

Si bien el mecanismo de ignición es sencillo, el entorno en el que ocurre es fundamental para la seguridad y la calidad. Sin controlar variables específicas, la ignición puede conducir al fracaso en lugar de a la síntesis.

Gestión de la Volatilización

El calor extremo generado durante la ignición y la propagación puede hacer que los reactivos se vaporicen, destruyendo efectivamente la estequiometría del producto.

Para evitar esto, el proceso debe ocurrir dentro de un reactor de alta presión. La introducción de gas argón a alta presión (aproximadamente 26 bar) crea un entorno sellado que suprime la volatilización anormal.

Integridad Estructural

El propio reactor debe ser robusto. La liberación instantánea de presión de la reacción exotérmica puede alcanzar picos de hasta 150 bar.

El recipiente de contención asegura que esta presión no altere la propagación estable de la onda de combustión.

Monitoreo de Temperaturas Extremas

La reacción genera temperaturas superiores a 2300°C, lo que está más allá del límite de los sensores estándar.

Para monitorear con precisión el frente de combustión y analizar la cinética de la pérdida de carbono, se requiere un termopar de tungsteno-renio (W/Re-20). Este sensor especializado captura distribuciones de temperatura en tiempo real que los termopares estándar no pueden soportar.

Tomando la Decisión Correcta para su Objetivo

Al diseñar u operar una configuración de SHS para carburo de tungsteno, comprender la relación entre el ignitor y el entorno es clave.

- Si su enfoque principal es la Estabilidad del Proceso: Asegúrese de que su reactor mantenga una atmósfera constante de argón a alta presión (aproximadamente 26 bar) para evitar la pérdida de reactivos durante la fase volátil de ignición.

- Si su enfoque principal es la Eficiencia Energética: Confíe en el ignitor solo para el disparo inicial; optimice la mezcla de reactivos ($WO_3$ + $Mg$) para garantizar que la salida exotérmica sea suficiente para mantener la onda sin calentamiento auxiliar.

El éxito del proceso depende no solo de la chispa, sino de contener la inmensa energía química que le sigue.

Tabla Resumen:

| Componente | Rol Principal en el Proceso SHS | Especificación/Requisito Clave |

|---|---|---|

| Electrodos de Grafito | Conducción de Corriente | Transmisión fiable de energía eléctrica |

| Alambre de Tungsteno | Ignición Térmica Localizada | Alto punto de fusión y resistencia eléctrica |

| Mezcla de Reactivos | Fuente de Energía Interna | $WO_3$ + $Mg$ (altamente exotérmico) |

| Atmósfera de Argón | Gestión de Presión | ~26 bar para suprimir la volatilización |

| Termopar W/Re-20 | Monitoreo Térmico | Capaz de medir >2300°C |

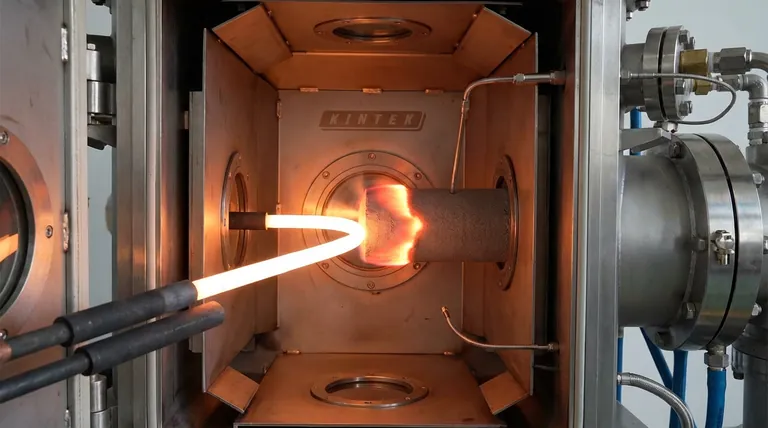

Mejore su Síntesis de Materiales con KINTEK

La precisión en la Síntesis a Alta Temperatura requiere más que una simple chispa: exige un entorno controlado y hardware robusto. KINTEK ofrece soluciones de laboratorio líderes en la industria adaptadas a procesos químicos avanzados.

Con el respaldo de I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con otros hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de SHS o carbonización.

¿Listo para optimizar su flujo de trabajo de síntesis? Contáctenos hoy para descubrir cómo nuestros reactores de alta presión y sistemas de calentamiento de precisión pueden mejorar la eficiencia y la calidad del producto de su laboratorio.

Referencias

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué condiciones de operación deben evitarse con los elementos calefactores de MoSi2? Evite fallas prematuras y extienda la vida útil

- ¿Cuáles son los principales tipos de elementos calefactores metálicos y sus propiedades? Elija la aleación adecuada para sus necesidades de calefacción

- ¿Qué funciones desempeñan el contenedor de molibdeno y los escudos de radiación de tantalio? Guía experta para el experimento de efusión de Knudsen

- ¿Cuáles son los tres componentes esenciales necesarios para producir elementos calefactores de grafito? La clave para un rendimiento fiable a alta temperatura

- ¿Cómo se aplica el principio de resistencia y resistividad a los elementos calefactores? Optimizar para una generación de calor eficiente

- ¿Cómo genera calor un elemento calefactor de carburo de silicio? Descubra la precisión y durabilidad a altas temperaturas

- ¿Cuáles son las ventajas de los elementos calefactores de MoSi2 en términos de capacidad de temperatura? Rendimiento inigualable a altas temperaturas

- ¿Cómo se utilizan los elementos calefactores de carburo de silicio tipo SC en hornos cerámicos? Logre una cocción uniforme a alta temperatura