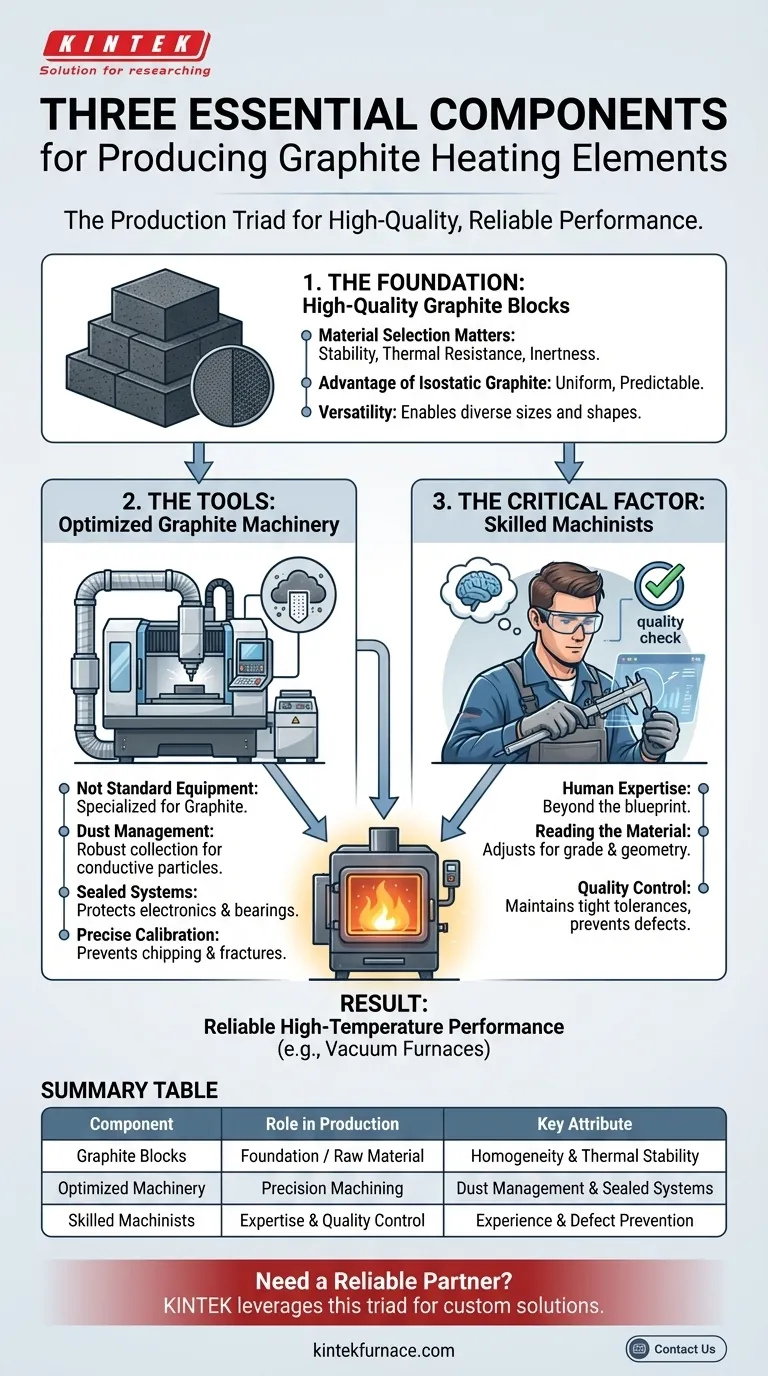

Para producir elementos calefactores de grafito de alta calidad, se necesitan tres componentes esenciales que trabajen en concierto: un suministro de bloques de grafito apropiados, maquinaria específicamente optimizada para el grafito y la experiencia de maquinistas cualificados. Estos elementos forman una tríada de producción donde la calidad del producto final está limitada por el eslabón más débil de la cadena.

La creación de un elemento calefactor de grafito fiable no es simplemente una tarea de fabricación; es un oficio especializado que equilibra las propiedades intrínsecas de la materia prima con la precisión de las herramientas optimizadas y el juicio irremplazable de la experiencia humana.

La base: Bloques de grafito de alta calidad

Todo el proceso comienza con la materia prima. El grado y la calidad del bloque de grafito determinan directamente el rendimiento y la vida útil del elemento calefactor final.

Por qué es importante la selección del material

El grafito se elige por su notable estabilidad a altas temperaturas, resistencia al choque térmico e inercia química. Sin embargo, diferentes grados de grafito poseen estas propiedades en diversos grados. Seleccionar el bloque correcto es el primer y más crítico paso para garantizar que el elemento sobreviva a las condiciones extremas dentro de un horno de alta temperatura.

La ventaja del grafito isostático

Muchos elementos de alto rendimiento se fabrican con grafito isostático. Este material se forma bajo alta presión desde todas las direcciones, lo que le confiere propiedades homogéneas. Esta uniformidad asegura un calentamiento uniforme en todo el elemento y hace que el proceso de mecanizado sea más predecible, reduciendo el riesgo de defectos.

Versatilidad en tamaño y forma

Utilizar grandes bloques de grafito como punto de partida proporciona una inmensa flexibilidad de diseño. Los elementos pueden mecanizarse en casi cualquier tamaño o forma concebible, desde componentes masivos para grandes hornos industriales hasta diseños más pequeños e intrincados para aplicaciones especializadas.

Las herramientas: Maquinaria optimizada para grafito

El grafito no puede mecanizarse de manera eficaz o segura con equipos estándar de metalurgia. El proceso requiere máquinas diseñadas o modificadas específicamente para manejar las características únicas del grafito.

Por qué las máquinas estándar se quedan cortas

El mecanizado de grafito crea un polvo fino, abrasivo y altamente conductor. En una máquina estándar, este polvo puede infiltrarse en los componentes electrónicos, provocando cortocircuitos y fallos catastróficos. Su naturaleza abrasiva también provoca un desgaste prematuro de los componentes de la máquina que no están diseñados para soportarlo.

Optimizaciones clave de la máquina

Las máquinas optimizadas para grafito cuentan con sistemas robustos de recolección y filtración de polvo para gestionar las partículas conductoras. También utilizan electrónica y rodamientos sellados para evitar la contaminación. Las herramientas, velocidades y avances se calibran específicamente para cortar grafito sin causar astilladuras o fracturas.

El factor crítico: Maquinistas cualificados

El componente esencial final es la experiencia humana. Un maquinista cualificado aporta una comprensión que la maquinaria por sí sola no puede replicar, convirtiendo un bloque simple en un componente de precisión.

Más allá de seguir un plano

Un maquinista de grafito experimentado comprende los matices del material. Puede "leer" el grafito mientras trabaja, ajustando su enfoque basándose en el grado específico y la geometría de la pieza para prevenir defectos.

El toque humano en el control de calidad

Estos especialistas saben cómo mantener las tolerancias extremadamente ajustadas requeridas para que los elementos calefactores funcionen correctamente. Su experiencia es la última línea de defensa contra las imperfecciones que podrían provocar puntos calientes, calentamiento desigual o fallo prematuro del elemento en un entorno de producción activo.

Comprensión del contexto de la aplicación

Estos tres componentes son críticos debido a las exigentes industrias que dependen de los elementos calefactores de grafito. Su fiabilidad no es un lujo; es una necesidad para las operaciones de fabricación continuas.

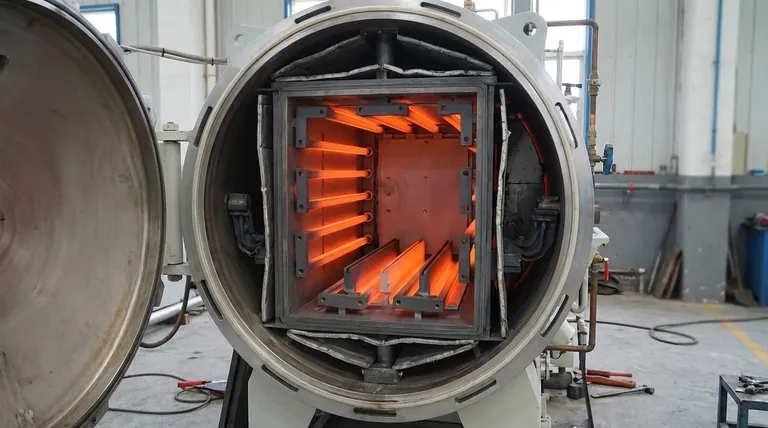

Hornos de vacío de alta temperatura

La aplicación más común es en hornos de vacío de alta temperatura. Estos entornos son implacables, y los elementos calefactores son fundamentales para procesos como la sinterización de metales, la producción de cerámicas avanzadas o el soldaje fuerte de componentes de cobre.

El valor de la longevidad

Un elemento calefactor de grafito bien fabricado tiene una larga vida útil operativa. Esto es un resultado directo de utilizar la materia prima correcta, mecanizarla con precisión en el equipo adecuado y aprovechar la habilidad de un maquinista experto. El resultado es menos tiempo de inactividad del horno y menores costes operativos.

Tomar la decisión correcta para su objetivo

Comprender esta tríada de producción es clave para obtener o crear elementos calefactores fiables. Su enfoque debe depender de su objetivo principal.

- Si su enfoque principal es obtener elementos terminados: Dé prioridad a los proveedores que puedan demostrar su experiencia en la selección de materiales, mostrarle sus instalaciones especializadas de mecanizado de grafito y contar con un equipo de maquinistas experimentados.

- Si su enfoque principal es la producción interna: Reconozca que invertir en maquinaria optimizada y personal cualificado es tan crítico como obtener bloques de grafito de alta calidad.

- Si su enfoque principal es la ingeniería y el diseño: Colabore directamente con maquinistas de grafito experimentados para garantizar que sus diseños no solo sean funcionales, sino también fabricables y rentables.

En última instancia, dominar la interacción entre el material, la maquinaria y el maquinista es el camino definitivo para lograr un rendimiento fiable a alta temperatura.

Tabla de resumen:

| Componente | Función en la producción | Atributo clave |

|---|---|---|

| Bloques de grafito de alta calidad | Base / Materia prima | Homogeneidad y estabilidad térmica |

| Maquinaria optimizada para grafito | Mecanizado de precisión | Gestión de polvo y sistemas sellados |

| Maquinistas cualificados | Experiencia y control de calidad | Experiencia y prevención de defectos |

¿Necesita un socio fiable para sus componentes de horno de alta temperatura? En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación interna para proporcionar elementos calefactores de grafito avanzados y personalizados, y soluciones para hornos. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está respaldada por una profunda personalización para satisfacer sus requisitos únicos de experimentación y producción. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Cuál es la función principal de un horno de grafito al vacío? Lograr pureza de material a temperaturas extremas

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior