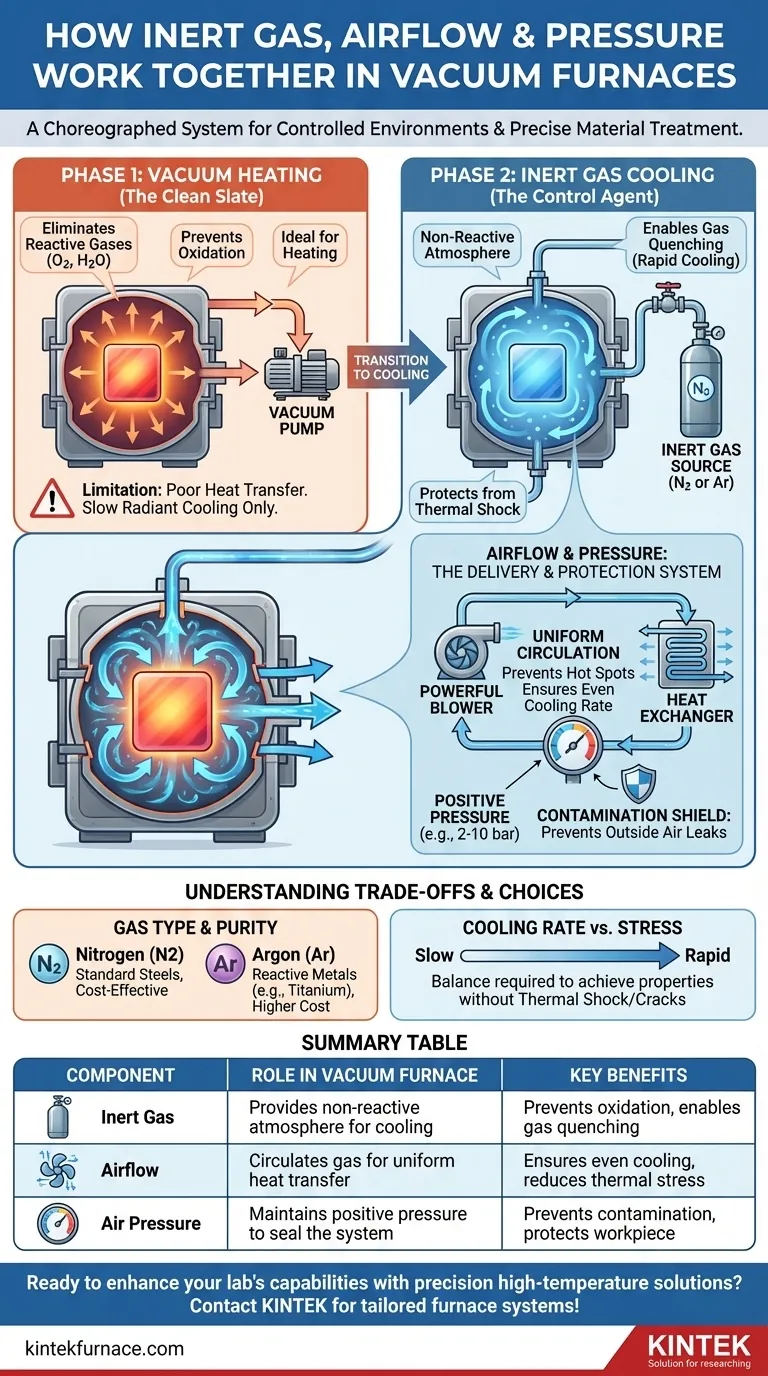

En esencia, la relación entre el gas inerte, el flujo de aire y la presión interna en un horno de vacío es un sistema cuidadosamente coreografiado diseñado para controlar el entorno del material. Después de que un vacío inicial elimina los gases reactivos como el oxígeno, se introduce un gas inerte no reactivo bajo presiones y condiciones de flujo específicas, principalmente para gestionar el enfriamiento rápido y uniforme sin reintroducir contaminantes.

El propósito fundamental es pasar de un vacío puro, ideal para el calentamiento, a una atmósfera de gas controlada y no reactiva que permita un enfriamiento rápido y uniforme. Este enfoque de doble entorno protege la pieza de trabajo tanto de la oxidación durante el calentamiento como del choque térmico durante el enfriamiento.

La base: por qué el vacío es solo la mitad de la solución

Un error común es pensar que el vacío en sí mismo realiza todo el trabajo. En realidad, cumple un propósito inicial específico: crear un borrón y cuenta nueva.

Eliminación de gases reactivos

La función principal de crear un vacío es eliminar la atmósfera, específicamente el oxígeno y el vapor de agua. A las temperaturas extremas de un horno, estos elementos causarían una oxidación inmediata y agresiva (óxido o formación de cascarilla) y la contaminación de la pieza de trabajo.

Al eliminar el aire, el horno crea un entorno en el que los materiales pueden calentarse sin sufrir reacciones químicas no deseadas.

La limitación del vacío para el enfriamiento

Aunque un vacío es perfecto para prevenir la contaminación durante el calentamiento, es un medio deficiente para transferir calor. Los objetos en un vacío solo pueden enfriarse por radiación, que es un proceso muy lento.

Para muchas aplicaciones industriales, el enfriamiento lento es inaceptable, ya que limita el rendimiento y no logra las propiedades metalúrgicas específicas que dependen de un temple rápido.

El papel del gas inerte: el agente de control

Una vez que finaliza el ciclo de calentamiento, el sistema de gas inerte toma el control. No es solo un relleno; es una herramienta activa para la gestión térmica.

Proporcionar una atmósfera no reactiva

Los gases inertes, más comúnmente nitrógeno o argón, se utilizan porque su estructura atómica los hace extremadamente no reactivos. No se unirán químicamente ni alterarán la pieza de trabajo, ni siquiera a altas temperaturas.

Reemplazan eficazmente la atmósfera reactiva peligrosa por una atmósfera neutra y segura.

Permitir un enfriamiento rápido y controlado

Este proceso, a menudo denominado temple con gas, es la función principal de la tecnología de gas inerte. El sistema funciona en un circuito cerrado.

Un potente soplador hace circular el gas inerte fuera de la zona caliente y a través de un intercambiador de calor, que enfría el gas. Luego, este gas enfriado se reintroduce forzosamente en la cámara de calentamiento.

El flujo de alta velocidad del gas inerte y frío absorbe rápidamente el calor de la pieza de trabajo, proporcionando un temple controlado que es mucho más rápido que el enfriamiento por radiación en un vacío.

Flujo de aire y presión: el sistema de entrega y protección

Simplemente introducir gas inerte no es suficiente. La forma en que se entrega (flujo de aire) y se mantiene (presión) es fundamental para el éxito del proceso.

Flujo de aire para un enfriamiento uniforme

El término "flujo de aire" aquí se refiere a la circulación del gas inerte, no al aire exterior. El horno está diseñado con boquillas y conductos específicos para garantizar que este flujo de gas sea turbulento y uniforme.

Esta uniformidad previene los "puntos calientes" y garantiza que toda la pieza de trabajo se enfríe a la misma velocidad. Un enfriamiento inconsistente puede introducir tensiones internas, deformaciones o grietas en la pieza final.

Presión positiva para evitar la contaminación

Cuando se vuelve a llenar el horno con gas inerte para el temple, esto se realiza típicamente a una presión positiva (p. ej., 2 a 10 bar o superior).

Esta presión interna positiva es una salvaguarda crítica. Asegura que, si existen fugas microscópicas en los sellos del horno, el gas inerte fluirá hacia afuera en lugar de permitir que el aire exterior contaminado se filtre hacia adentro.

Comprensión de las compensaciones

Implementar un sistema de temple con gas inerte implica equilibrar el rendimiento, el costo y la compatibilidad del material.

Tipo y pureza del gas

El argón es más inerte que el nitrógeno, pero también es significativamente más caro. Para metales altamente reactivos como el titanio, el argón a menudo es necesario para prevenir cualquier reacción. Para la mayoría de los aceros, el nitrógeno, menos costoso, es perfectamente suficiente.

Velocidad de enfriamiento frente a tensión térmica

Aunque el temple rápido es un gran beneficio, una velocidad de enfriamiento excesivamente rápida puede inducir un choque térmico, provocando grietas o inestabilidad dimensional en la pieza. La presión del gas y la velocidad del soplador deben controlarse con precisión para que coincidan con la tolerancia del material.

Complejidad y costo del sistema

Un horno con un sistema de temple con gas a alta presión es más complejo y costoso que un horno de solo vacío simple. Requiere un recipiente robusto, un soplador potente, un intercambiador de calor grande y controles sofisticados, todo lo cual aumenta los costos de capital y mantenimiento.

Tomar la decisión correcta para su objetivo

La configuración ideal del horno depende enteramente de su material y del resultado deseado. Utilice estos principios para guiar su pensamiento.

- Si su enfoque principal es el tratamiento de aceros estándar con reactividad mínima: Un sistema que utilice nitrógeno a presiones moderadas ofrece un equilibrio rentable entre rendimiento y protección.

- Si su enfoque principal es el tratamiento de metales altamente reactivos como el titanio o ciertas superaleaciones: Un horno capaz de utilizar argón de alta pureza es innegociable para prevenir reacciones que arruinen los componentes.

- Si su enfoque principal es lograr propiedades metalúrgicas específicas o un alto rendimiento: Un sistema con capacidades de temple a alta presión (6 bar o superior) es esencial para el enfriamiento rápido requerido para fijar las microestructuras deseadas.

Dominar la interacción de vacío, gas y presión transforma el horno de un simple horno a un instrumento de precisión para la ingeniería de materiales.

Tabla de resumen:

| Componente | Función en el Horno de Vacío | Beneficios Clave |

|---|---|---|

| Gas Inerte | Proporciona atmósfera no reactiva para el enfriamiento | Previene la oxidación, permite el temple con gas |

| Flujo de Aire | Circula el gas para una transferencia de calor uniforme | Asegura un enfriamiento parejo, reduce la tensión térmica |

| Presión de Aire | Mantiene la presión positiva para sellar el sistema | Previene la contaminación, protege la pieza de trabajo |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas avanzados de hornos como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un rendimiento y una eficiencia óptimos. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo