La notable propiedad antioxidante a altas temperaturas de los elementos calefactores de MoSi2 no es inherente al material en sí, sino el resultado de un escudo dinámico y autogenerado. En una atmósfera oxidante, la superficie del elemento reacciona para formar una capa densa y protectora de cuarzo (dióxido de silicio, SiO2), que actúa como una barrera física contra una mayor oxidación y degradación.

En esencia, un elemento de MoSi2 se protege creando su propio recubrimiento vítreo (SiO2). Esta capacidad de autorreparación es la clave de su larga vida útil a temperaturas extremas, pero este mismo mecanismo también define sus límites operativos y puntos de falla.

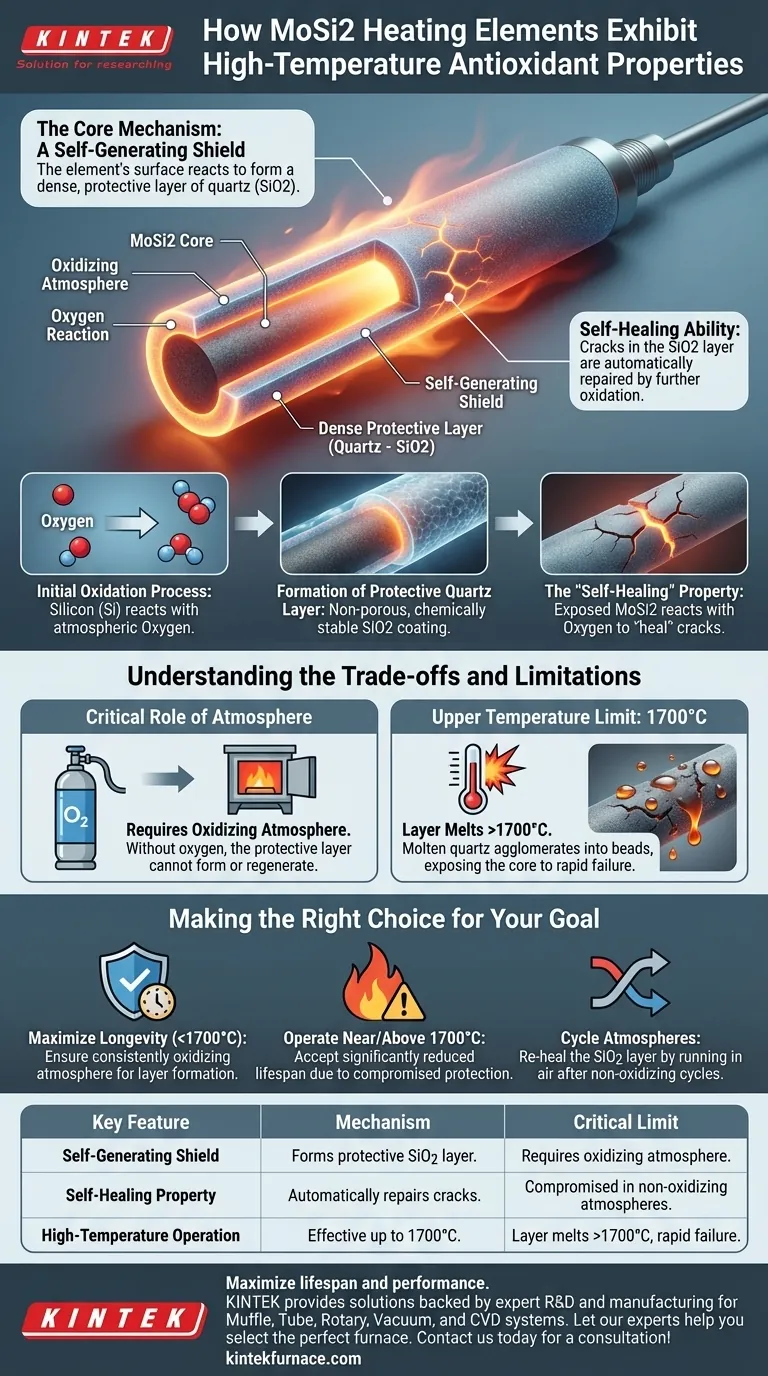

El Mecanismo Central: Un Escudo Autogenerado

Para comprender la durabilidad de los elementos de MoSi2, primero debe comprender el proceso mediante el cual se protegen de su propio entorno operativo hostil.

El Proceso de Oxidación Inicial

Cuando un nuevo elemento de MoSi2 se calienta en presencia de oxígeno, el silicio (Si) dentro del material reacciona fácilmente con el oxígeno atmosférico. Esta reacción química forma un nuevo compuesto en la superficie: dióxido de silicio (SiO2), comúnmente conocido como cuarzo o sílice.

Formación de la Capa Protectora de Cuarzo

Esta capa de SiO2 no es porosa y es químicamente estable, formando un recubrimiento denso y vítreo sobre toda la zona caliente del elemento. Sella eficazmente el disiliciuro de molibdeno subyacente y reactivo de cualquier contacto adicional con el oxígeno, deteniendo el proceso de oxidación.

La Propiedad de "Autorreparación"

La característica más crítica de este proceso es su naturaleza regenerativa. Si la capa protectora de SiO2 desarrolla una grieta o se desprende debido a un choque térmico, el MoSi2 recién expuesto reaccionará inmediatamente con el oxígeno para "reparar" la brecha, reformando la capa protectora.

Comprender las Compensaciones y Limitaciones

Este mecanismo de protección es increíblemente efectivo, pero no es infalible. Su fiabilidad depende totalmente de las condiciones operativas específicas, y comprender estos límites es crucial para prevenir fallas prematuras.

El Papel Crítico de la Atmósfera

La formación del escudo de SiO2 depende totalmente de la presencia de una atmósfera oxidante. Sin suficiente oxígeno, la capa protectora no puede formarse ni regenerarse, dejando el elemento vulnerable a la degradación.

El Límite de Temperatura Superior

Según un principio fundamental de su funcionamiento, la capa protectora de cuarzo se derrite cuando la temperatura del elemento excede los 1700 °C.

El Mecanismo de Falla por Encima de los 1700 °C

Una vez que el SiO2 se derrite, ya no existe como un recubrimiento uniforme. Debido a la tensión superficial, el cuarzo fundido se aglomera en pequeñas gotas o perlas. Esto rompe la barrera protectora, exponiendo el elemento central a la atmósfera y provocando una falla rápida si la operación a esta temperatura se mantiene.

Tomando la Decisión Correcta para su Objetivo

Gestionar adecuadamente el entorno de sus elementos de MoSi2 es el factor más importante para maximizar su vida útil operativa. Los objetivos específicos de su aplicación dictarán su estrategia operativa.

- Si su principal objetivo es la máxima longevidad por debajo de los 1700 °C: Asegúrese siempre de una atmósfera consistentemente oxidante para permitir que la capa protectora de SiO2 se forme y regenere según sea necesario.

- Si su proceso requiere operar cerca o por encima de los 1700 °C: Debe aceptar una vida útil del elemento significativamente reducida, ya que el mecanismo de protección se ve comprometido a estas temperaturas.

- Si alterna entre diferentes atmósferas: Tenga en cuenta que operar en un entorno no oxidante puede degradar la capa de SiO2, y es posible que necesite hacer funcionar el elemento en aire para "reparar" el recubrimiento antes de volver a usarlo a altas temperaturas.

Al comprender que está gestionando un escudo dinámico y autorreparador, puede influir directamente en el rendimiento y la durabilidad de sus elementos calefactores.

Tabla Resumen:

| Característica Clave | Mecanismo | Límite Crítico |

|---|---|---|

| Escudo Autogenerado | Forma una capa protectora de SiO2 en atmósferas oxidantes. | Requiere oxígeno para formarse y regenerarse. |

| Propiedad de Autorreparación | Repara automáticamente las grietas en el recubrimiento de SiO2. | Comprometida en atmósferas no oxidantes. |

| Operación a Alta Temperatura | Protección eficaz hasta 1700 °C. | La capa se derrite por encima de los 1700 °C, lo que provoca una falla rápida. |

Maximice la vida útil y el rendimiento de sus procesos a alta temperatura.

Comprender el delicado equilibrio de los elementos calefactores de MoSi2 es clave para su longevidad. En KINTEK, no solo vendemos hornos; ofrecemos soluciones. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos con robustos elementos calefactores y diseños personalizables para sus necesidades únicas.

Permita que nuestros expertos le ayuden a seleccionar el horno perfecto y optimizar sus condiciones operativas. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil