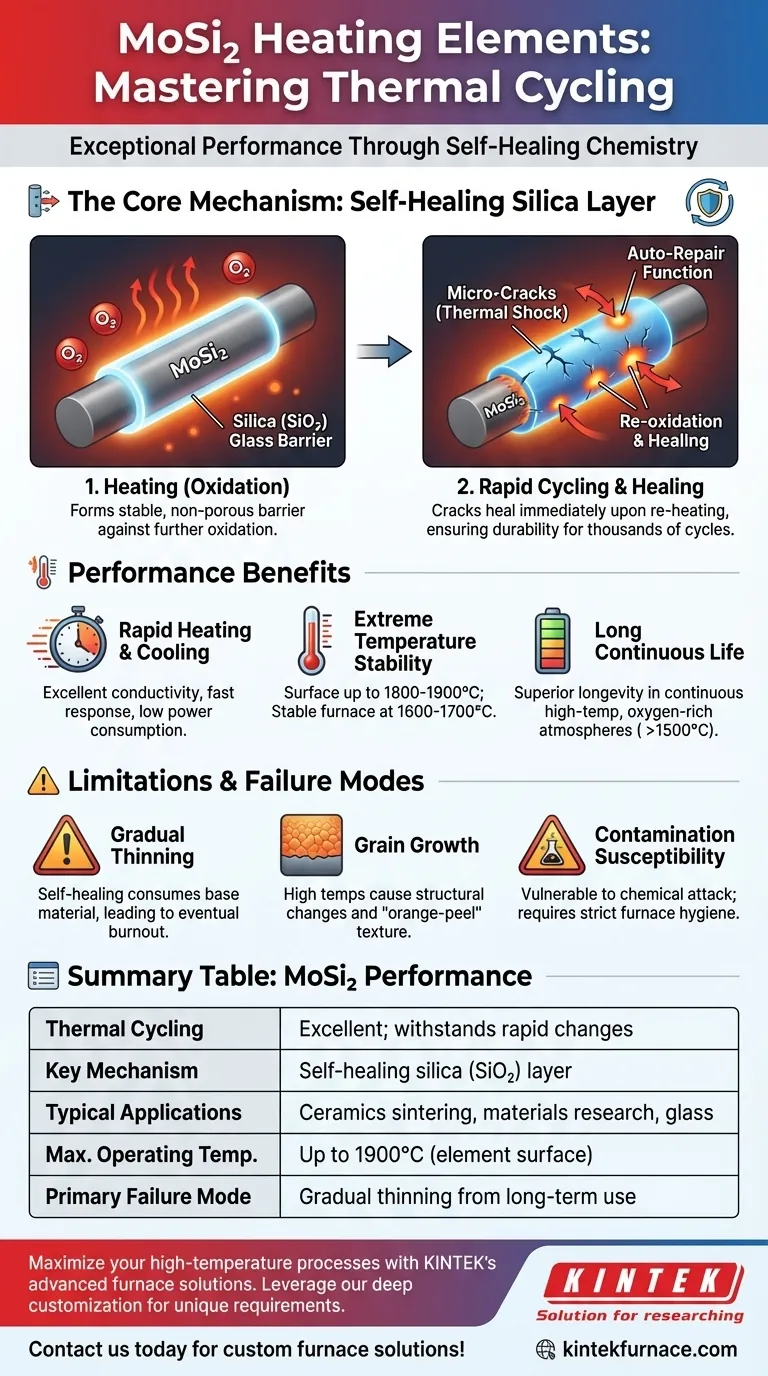

Los elementos calefactores de MoSi2 son muy apreciados por su rendimiento en ciclos térmicos, especialmente en aplicaciones de alta temperatura. Su capacidad para soportar rápidos cambios de temperatura sin sufrir una degradación significativa los convierte en la opción preferida en industrias que requieren frecuentes ciclos térmicos. La capa protectora de SiO2 desempeña un papel crucial en su durabilidad, aunque su regeneración puede ser necesaria en determinadas condiciones. En comparación con alternativas como el grafito o el SiC, los elementos de MoSi2 equilibran eficacia, durabilidad e idoneidad para entornos ricos en oxígeno, lo que los hace versátiles para diversos procesos industriales.

Explicación de los puntos clave:

-

Rendimiento en ciclos térmicos

- Elementos calefactores de alta temperatura de MoSi2 de MoSi2 destacan en ciclos térmicos rápidos gracias a su estructura robusta y a su capa protectora de SiO2.

- Mantienen su rendimiento a lo largo de múltiples ciclos, lo que las hace ideales para aplicaciones como ensayos de materiales, tratamiento térmico y síntesis química en las que las fluctuaciones de temperatura son frecuentes.

-

Capa protectora de SiO2 y regeneración

- La capa de SiO2 evita la oxidación y la degradación a altas temperaturas.

- Si se daña (por ejemplo, en atmósferas reductoras), la cocción de regeneración a >1450°C en una atmósfera oxidante puede restaurar la capa.

- Este proceso requiere un horno vacío y varias horas para garantizar una reformación efectiva de la capa.

-

Comparación con materiales alternativos

- Grafito: Resistencia superior al choque térmico, pero inadecuado para entornos ricos en oxígeno.

- SiC: Mayor conductividad térmica para un calentamiento más rápido, pero menos duradero en aplicaciones cíclicas.

- El MoSi2 logra un equilibrio, ofreciendo velocidades de calentamiento más lentas pero una mayor longevidad en condiciones oxidativas.

-

Ventajas operativas

- Bajo consumo de energía y altas velocidades de calentamiento.

- Adecuado para el funcionamiento continuo en atmósferas ricas en oxígeno, a diferencia del grafito.

- Personalizable para equipos industriales especializados, similar a los elementos calefactores compuestos.

-

Limitaciones y soluciones

- Riesgo de desconchamiento en atmósferas reductoras, solucionado mediante regeneración o capas de SiO2 más gruesas.

- No es ideal para ciclos ultrarrápidos como el grafito, pero es más versátil para aplicaciones en entornos mixtos.

Los elementos calefactores de MoSi2 son una opción fiable para los ciclos térmicos, ya que combinan durabilidad, eficacia y adaptabilidad a condiciones adversas. Sus necesidades de mantenimiento son manejables y su rendimiento justifica a menudo su uso frente a otras alternativas en entornos industriales de alta temperatura.

Tabla resumen:

| Características | Elementos calefactores de MoSi2 | Grafito | SiC |

|---|---|---|---|

| Ciclado térmico | Excelente (capa protectora de SiO2) | Superior (resistencia al choque térmico) | Moderada (menos duradera en ciclos) |

| Resistencia a la oxidación | Alta (adecuada para entornos ricos en oxígeno) | Baja (inadecuada para el oxígeno) | Moderada |

| Velocidad de calentamiento | Más lenta pero estable | Rápido | Más rápido |

| Mantenimiento | Requiere regeneración si se daña la capa de SiO2 | Mínimo | Moderado |

| Lo mejor para | Atmósferas oxidantes, aplicaciones cíclicas | Atmósferas reductoras, ciclos rápidos | Necesidades de calentamiento rápido |

Mejore su laboratorio o proceso industrial con KINTEK soluciones avanzadas de alta temperatura de KINTEK. Nuestros elementos calefactores de MoSi2 están diseñados para ofrecer durabilidad y eficacia en ciclos térmicos, garantizando un rendimiento fiable incluso en las condiciones más exigentes. Tanto si necesita configuraciones estándar como sistemas diseñados a medida, nuestras capacidades internas de I+D y fabricación garantizan precisión y calidad. Póngase en contacto con nosotros para hablar de cómo podemos adaptar nuestras soluciones a sus necesidades específicas.

Productos que podría estar buscando

Ventanas de observación de alta temperatura para sistemas de vacío Válvulas de cierre de bola de vacío fiables para aplicaciones industriales Placas ciegas de brida de vacío para la integridad del sistema Ventanas de observación de cristal de zafiro para vacío ultraalto Hornos de tratamiento térmico al vacío con revestimientos de fibra cerámica

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad